Oem производители как сделать плинтуса

Вы ищете способы производства плинтусов на заказ? Значит, вам интересен рынок OEM. Часто новички задаются вопросом: 'С чего начать?', думая, что это простое производство. На самом деле, создание качественных плинтусов – это целая наука, требующая понимания материалов, технологий и, конечно, требований заказчика. Не стоит недооценивать важность деталей. В этой статье я поделюсь опытом, основанным на работе с различными проектами, от небольших партий для локальных магазинов до крупносерийного производства для международных брендов. Мы рассмотрим основные этапы, возможные трудности и способы их решения.

Основные этапы производства плинтусов на заказ

Первый и самый важный шаг – это, безусловно, техническое задание (ТЗ). Без четкого ТЗ невозможно ничего сделать. Заказчик должен максимально подробно описать желаемый вид плинтуса: материал, размеры, профиль, цвет, отделку. Не стоит полагаться на общие фразы. Важно понимать, как плинтус будет использоваться – в жилом помещении, в офисе, в магазине. От этого зависит выбор материала и его характеристик. Например, для влажных помещений (ванная, кухня) необходимы влагостойкие материалы.

Далее идет выбор материала. Наиболее популярные варианты: МДФ, ПВХ, дерево, пластик. Каждый материал имеет свои преимущества и недостатки. МДФ – это бюджетный вариант, хорошо поддается фрезеровке, но не очень устойчив к влаге. ПВХ – более долговечный и влагостойкий, но может быть менее экологичным. Дерево – дорогой и требует специальной обработки. Пластик – прочный и экономичный, подходит для различных стилей. Иногда, чтобы удовлетворить специфические требования, используют композитные материалы. Важно понимать, что каждый материал требует своего оборудования и технологий обработки.

После выбора материала необходимо разработать технологический процесс. Это включает в себя выбор оборудования, инструментов, раскройку материала, фрезеровку профиля, покраску или ламинирование, сборку (если необходимо), упаковку и контроль качества. Иногда, особенно при работе со сложными профилями, требуется разработка специальной оснастки – шаблонов, приспособлений. Экономия на оснастке может привести к снижению качества и увеличению брака.

Работа с материалами: особенности и нюансы

Как я уже упоминал, выбор материала – это критически важный момент. Например, при работе с ПВХ важно учитывать его температурный коэффициент расширения. Неправильно спроектированный профиль может деформироваться при изменении температуры в помещении. Или, если мы говорим о древесине, необходимо понимать ее влажность и склонность к усадке. Игнорирование этих факторов может привести к серьезным проблемам.

При производстве МДФ часто возникает проблема с качеством покрытия. Если покрытие нанесено неправильно, оно может потрескаться или отслоиться. Это связано с неправильной подготовкой поверхности, использованием некачественных красок или лаков, а также с недостаточной выдержкой между слоями покрытия. Решение – тщательная подготовка поверхности, использование качественных материалов и соблюдение технологических режимов.

Еще один момент, который часто упускают из виду, – это утилизация отходов производства. При фрезеровке профилей образуется большое количество стружки. Необходимо правильно организовать ее сбор и утилизацию. Это не только экологически важно, но и экономически выгодно. Можно попробовать перерабатывать стружку или использовать ее для производства других изделий.

Оборудование для производства плинтусов: что нужно?

Список оборудования зависит от выбранного материала и объемов производства. Для МДФ необходима фрезерная машина, шлифовальный станок, покрасочная камера. Для ПВХ – фрезерная машина, термофлексор, ламинатор. Для дерева – станки для обработки дерева, фрезерные станки, шлифовальные станки. Оборудование стоит дорого, поэтому необходимо тщательно планировать инвестиции.

Я бы рекомендовал начинать с приобретения универсального фрезерного станка. Он позволит выполнять различные операции – фрезеровку, сверление, зенкерование. Также необходимо иметь шлифовальный станок для придания поверхности гладкости. Покрасочная камера необходима для получения равномерного и качественного покрытия. Со временем можно будет расширять парк оборудования.

Важно не только купить оборудование, но и обеспечить его правильную эксплуатацию и обслуживание. Необходимо регулярно проводить техническое обслуживание, заменять изношенные детали и обучать персонал. Иначе оборудование быстро выйдет из строя, что приведет к остановке производства и убыткам.

Проблемы и решения в OEM-производстве плинтусов

Одним из распространенных проблем является несоблюдение сроков поставки. Часто заказчики предъявляют высокие требования к срокам, а производитель не может их выполнить. Это связано с неэффективным планированием производства, нехваткой персонала или оборудования. Решение – точный расчет сроков, оптимизация технологического процесса, использование современных систем управления производством.

Еще одна проблема – это контроль качества. Некачественные плинтусы могут привести к возвратам и недовольству заказчика. Необходимо внедрить систему контроля качества на всех этапах производства – от входного контроля материалов до выходного контроля готовой продукции. Использование современных измерительных приборов и инструментов поможет избежать ошибок.

Иногда возникает проблема с логистикой. Доставка готовой продукции может быть дорогой и сложной. Необходимо найти надежного транспортного партнера, который сможет обеспечить своевременную и безопасную доставку. Также важно правильно упаковать плинтусы, чтобы они не повредились во время транспортировки.

Пример из практики: работа над проектом для сети магазинов

Недавно мы работали над проектом по производству плинтусов для сети магазинов. Заказчик требовал плинтусы из ПВХ с точным соответствием фирменному стилю. Это был довольно сложный проект, так как требовалось разработать специальный цвет и текстуру покрытия. Мы потратили много времени на тестирование различных лаков и красок, пока не нашли оптимальное решение. В итоге, заказчик остался очень доволен качеством продукции. Этот проект показал, что даже самые сложные задачи можно решить, если правильно организовать производство и использовать современные технологии.

В процессе работы возникла проблема с равномерностью цвета покрытия. При пайке ПВХ-профиля с ламинатом, возникали разводы. Для решения данной задачи мы изменили технологию нанесения ламината и добавили этапы контроля качества на каждом этапе производства.

Особое внимание уделяли срокам поставки. Для этого мы внедрили систему планирования производства и оптимизировали логистику. Это позволило нам выполнить заказ в срок и не допустить задержек.

Заключение

Производство плинтусов на заказ – это сложный, но интересный процесс. Он требует знаний, опыта и постоянного совершенствования. Надеюсь, эта статья поможет вам разобраться в основных этапах производства и избежать распространенных ошибок. Не бойтесь экспериментировать, учиться на своих ошибках и постоянно улучшать качество своей продукции. Удачи в вашем бизнесе!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

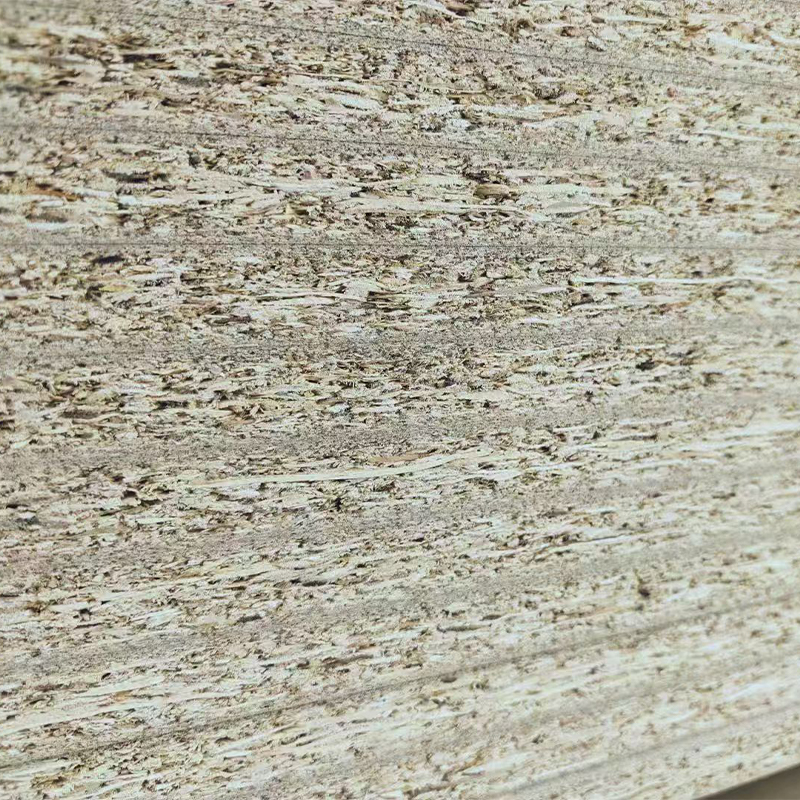

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

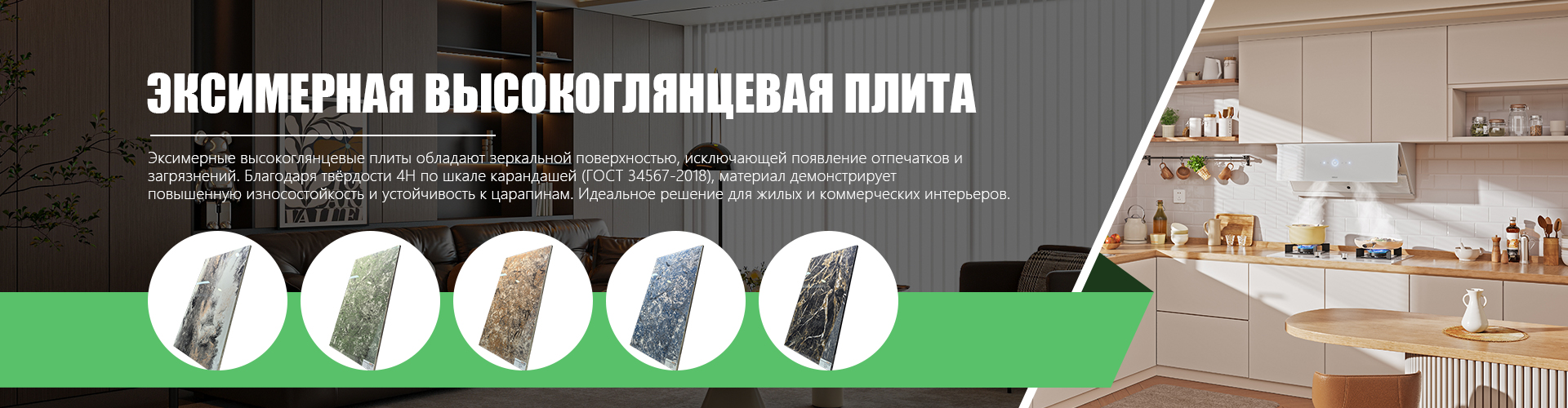

Тактильные эксимерные панели

Тактильные эксимерные панели -

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

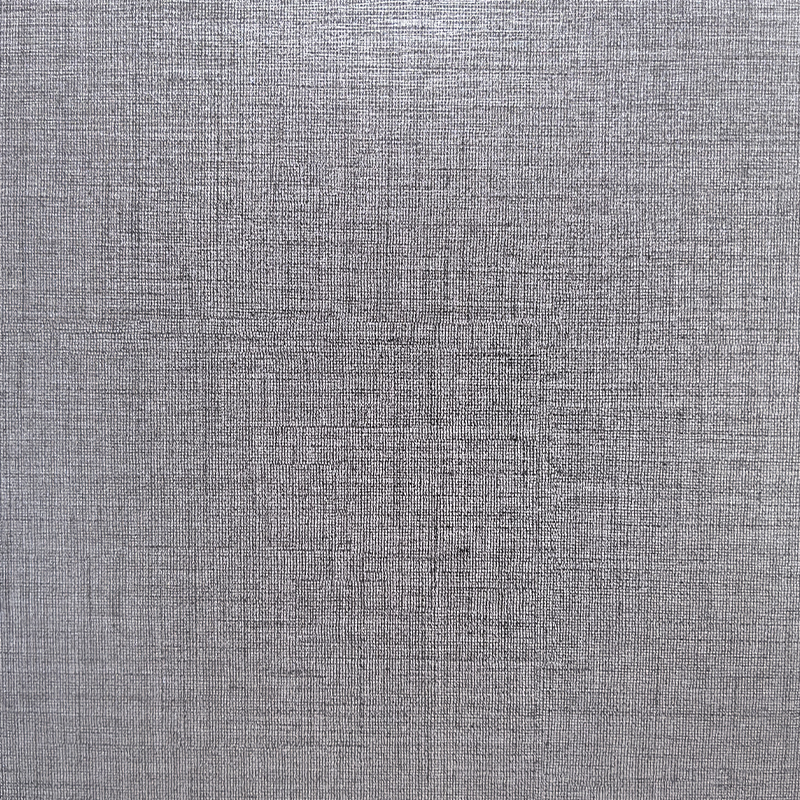

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной -

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

фанера с облицовкой из меламина, F113, 3–25 мм, E0, экологический класс ENF, поддержка настройки размеров

фанера с облицовкой из меламина, F113, 3–25 мм, E0, экологический класс ENF, поддержка настройки размеров -

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров -

Влагостойкая МДФ

Влагостойкая МДФ -

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета -

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров

Связанный поиск

Связанный поиск- Цена на чехол для стиральной машины oem haier

- Гнутый профиль с меламиновой кромкой в цвет

- Поставщики комплектов для дверных коробок

- Цена oem теневой плинтус

- Поставщики oem пятностойких плит skin-feel

- Плинтус напольный пластиковый

- Создатели фотографий о том как отделать дверной проем с дверной коробкой

- Верхняя крышка для стиральной машины candy

- Китайские производители глянцевых уф-панелей для сайдинга

- Производитель эксимерных плит с плотностью кожи