Влагостойкий ламинат Quickdeck: технологии производства?

2026-01-17

Вот вопрос, который на самом деле раскрывает суть дела. Многие сразу думают о HDF-плите высокой плотности и пропитке, но если копнуть глубже, всё упирается в детали прессования и состав влагостойкого ламината. Собственно, сам бренд Quick-Step часто всплывает в разговорах, но сегодня я хочу сделать акцент на технологической стороне, особенно на том, что предлагают производители полного цикла, вроде китайской компании ООО Аньхой Цюньи Лесная Промышленность. Их сайт (https://www.anhuiqunyi.ru) позиционирует их как инновационное предприятие с 1998 года, занимающееся разработкой и производством современных отделочных материалов. Это важно, потому что ?влагостойкость? — это не просто маркетинговая этикетка, а результат конкретных решений на этапе производства.

Сердцевина: не просто HDF, а модифицированная плита

Начнём с основы. Обычный ламинат боится воды именно из-за плиты. Древесноволокнистая плита (HDF), как губка, впитывает влагу, разбухает — и всё, замки идут волной. В технологиях производства влагостойких коллекций, таких как Quickdeck или аналогов, ключевое — это модификация самой плиты. Здесь есть несколько путей. Самый распространённый — добавление гидрофобизаторов (парафиновых эмульсий, специальных смол) прямо в массу древесных волокон перед прессованием. Это не просто поверхностная пропитка, а изменение свойств материала по всему объёму.

На практике это означает, что даже если влага попадёт в торцевой срез, у неё будет гораздо меньше шансов быстро распространиться по плите. Компании вроде Аньхой Цюньи, имея полный цикл, могут контролировать этот процесс от смешивания сырья. Важный нюанс, который часто упускают: степень модификации. Можно добавить минимум добавок для маркировки ?влагостойкий?, а можно действительно заложить серьёзный запас. Это видно по тестам на разбухание (обычно по EN 13329). Хороший продукт показывает коэффициент разбухания за 24 часа не более 8%, а то и 6-7%. У обычного ламината он может быть 18% и выше.

Лично сталкивался с партией от одного поставщика (не буду называть), где заявленная влагостойкость была, но на объекте, после небольшого протечки, края всё равно приподнялись. При вскрытии было видно, что пропитка неравномерная, вероятно, экономили на составе массы или времени пропитки. Это как раз тот случай, когда технология есть на бумаге, но её не выдержали в цеху.

Пресование и покрытие: где рождается барьер

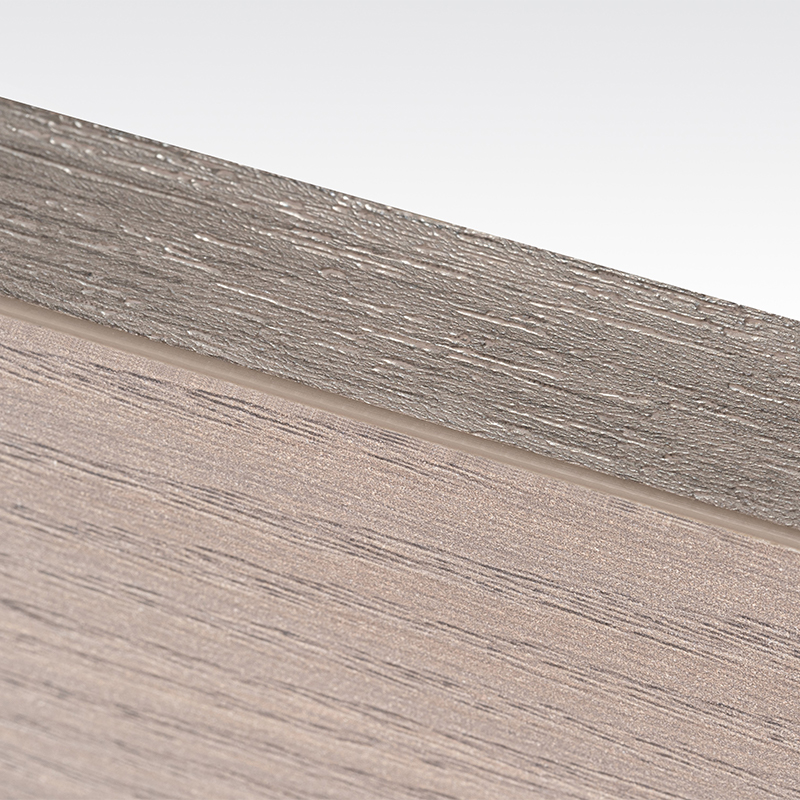

Следующий критически важный этап — прессование декоративного слоя и overlay. Здесь технология DPL (Direct Pressure Laminate) — это стандарт, но для влагостойких серий она доводится до совершенства. Речь о температуре, давлении и времени выдержки под прессом. Именно здесь декоративная бумага, пропитанная меламиновыми смолами, и защитный overlay сплавляются с основой в монолит.

Для достижения высокой влагостойкости часто используют смолы с улучшенными гидрофобными свойствами. Но главный секрет, на мой взгляд, — в качестве и количестве overlay (защитного слоя). Он должен быть не просто твёрдым (AC4, AC5), но и особенно плотным, без микропор. Иногда применяют дополнительные слои или специальные составы смол, которые при прессовании создают практически герметичную плёнку на поверхности. Это первый барьер на пути воды.

Вспоминаю, как на выставке представитель одного завода, похожего на Аньхой Цюньи по масштабу производства, показывал срез своей влагостойкой доски. Было отлично видно, как защитный слой немного ?заворачивается? на торцевую часть замка ещё на этапе фрезеровки. Это не всегда технологически просто сделать, но это значительно повышает защиту самого уязвимого места — стыка.

Замковая система: обработанная кромка — это не опция

А вот это, пожалуй, самое уязвимое место в любой истории с влагой. Можно сделать идеальную плиту и покрытие, но если замок не защищён, всё насмарку. Поэтому в современных влагостойких ламинатах типа Quickdeck обработка замков — обязательный этап. Речь идёт о нанесении специального гидрофобного состава (воска, полимерной пропитки) на фрезерованные профили замка ?шип-паз?.

Бывает два основных метода: погружение торцов доски в ванну с составом или точечное нанесение. Первый, конечно, надёжнее, но и дороже. Состав должен быть не просто водоотталкивающим, но и эластичным, чтобы не трескаться при сборке-разборке. На сайте anhuiqunyi.ru в описании компании упоминаются ?вспомогательные материалы для мебели? — подобные составы как раз могут быть частью их компетенции.

На практике же часто видишь, что эта обработка сделана спустя рукава. Состав либо нанесён неравномерно, либо его просто мало. Проверка простая: взять каплю воды и капнуть на торец незамкнутой доски. На хорошем продукте она останется каплей, не впитываясь моментально. Увы, не все производители, даже крупные, уделяют этому достаточно внимания, хотя это критически важно для реальной эксплуатации в кухне или прихожей.

Контроль качества и ?провальные? тесты

Технология производства — это не только рецепт, но и постоянный контроль. На серьёзных производствах, будь то европейский гигант или такая компания, как ООО Аньхой Цюньи Лесная Промышленность, должны быть встроены тесты на каждом этапе. Но самое интересное — это финальные, иногда разрушительные тесты.

Классический тест — так называемый ?тест на разбухание кромки?. Образец доски выдерживают в воде определённое время (обычно 24 часа), а затем замеряют, насколько увеличилась толщина кромки. Цифры я уже называл. Но есть и более жёсткие, почти бытовые проверки. Например, сборка небольшого поддона из досок, заливка в него воды и выдержка несколько дней. После этого смотрят не только на разбухание, но и на то, как ведут себя замки, не появляется ли расслоение.

Из личного опыта: однажды мы тестировали несколько образцов, включая продукцию под маркой, которую продвигала Аньхой Цюньи. Так вот, у их образца после 48 часов в ?поддоне? был один из лучших результатов по сохранению геометрии замка. Это говорит о том, что их заявленный полный цикл и инновационный подход — не пустые слова. Хотя, конечно, нужно смотреть на каждую конкретную партию.

Рынок и реалии: что значит ?инновационное предприятие? сегодня

Вернёмся к компании из описания. Основана в 1998, полный цикл, разработка и производство. В контексте влагостойкого ламината это означает, что они теоретически могут экспериментировать и оптимизировать всю цепочку: от подбора и обработки древесного волокна до состава смол и финишной обработки замка. Это даёт потенциальное преимущество в себестоимости и контроле качества перед теми, кто просто закупает плиты и прессует их.

Однако, большая ответственность лежит и на их отделе разработки. Современные тренды — это не просто влагостойкость, а водостойкость (waterproof), использование альтернативных, ещё более стабильных основ (SPC, каменный композит). Насколько они следят за этим? Судя по тому, что компания работает с 1998 года и вышла на международный рынок (о чём говорит их русскоязычный сайт), они должны адаптироваться.

Итог такой: технология производства влагостойкого ламината Quickdeck и ему подобных — это комплекс. Нельзя выделить одну ?волшебную? составляющую. Это модифицированная плита, это тщательное прессование с правильными смолами, это обязательная и качественная обработка замка и это жёсткий выходной контроль. Когда видишь продукт от производителя с полным циклом, вроде упомянутой китайской компании, есть надежда, что все эти звенья цепи у них под контролем. Но проверять, в конечном счёте, всегда нужно на конкретном образце, в реальных условиях. Потому что даже самая лучшая технология может дать сбой, если в погоне за объёмом где-то сэкономят на времени прессования или концентрации гидрофобизатора. В этом и заключается вся кухня.