Китайские влагостойкие ДСП: технологии?

2026-01-10

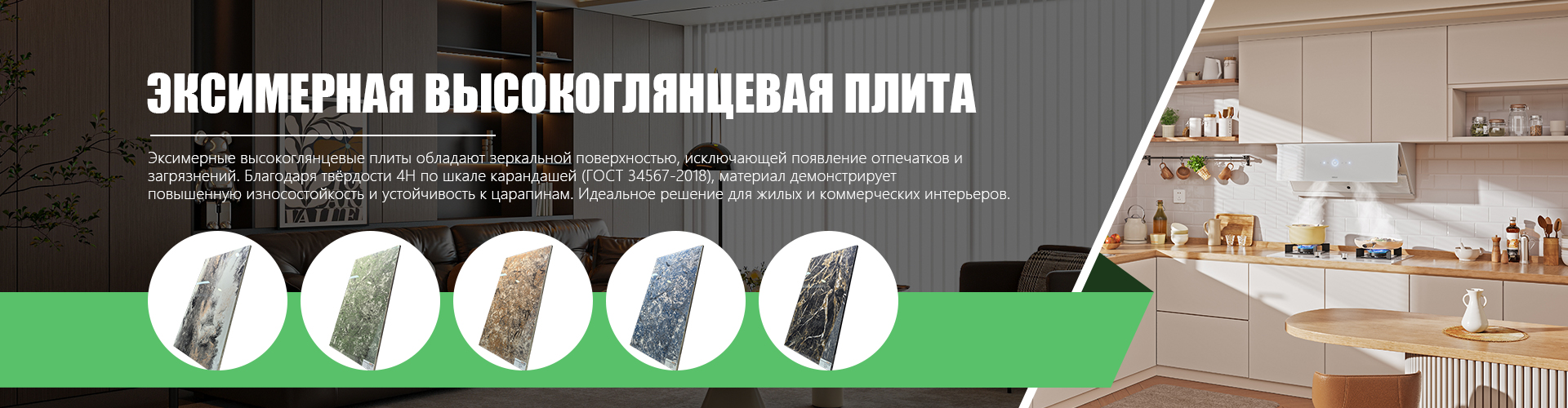

Вот вопрос, который часто задают, и часто — не с той стороны. Многие сразу думают о клее, о формальдегиде, о прессе. А на деле, ключевое часто лежит в подготовке стружки и в том, что происходит до прессования. Сразу скажу: не всякая плита, маркированная как влагостойкая (ВДСП), одинаково ведёт себя в реальных условиях, скажем, в сырой кухне под раковиной или в ванной с перепадами температур. И дело тут не только в марке смолы.

Не только смола: структура стружки и её пропитка

Классическая ошибка — считать, что влагостойкость достигается исключительно за счёт карбамидо-формальдегидных смол с низким выделением или, там, меламиновых добавок. Это важно, да. Но если стружка сама по себе — пыль и неравномерная фракция, то даже лучший клей не даст однородного, плотного полотна. А где неоднородность и пустоты — там капилляры, по которым вода заходит вглубь плиты быстрее, чем вы успеете сказать ?разбухание?.

Увидел это на практике лет семь назад, когда к нам на склад пришла партия плиты от одного нового поставщика. По документам — всё в норме, класс эмиссии Е0,5, заявлена влагостойкость. Но визуально — ощущалась какая-то рыхлость на торце. Провели свой тест: обрезки положили на сутки не просто в воду, а на мокрую ветошь, создав постоянный контакт с влагой. Результат был показательным: плита от проверенного производителя, например, того же ООО Аньхой Цюньи Лесная Промышленность, набухла за 24 часа на 8-9%, а эта ?новая? — на все 15%. Разница колоссальная. И главная причина, как потом выяснилось в лаборатории, была именно в плохой калибровке стружки и недостаточной пропитке связующим.

Поэтому технология начинается с дробилки и сушилки. Нужна длинная, игольчатая стружка определённого калибра, хорошо высушенная до 2-3% влажности. Только такая сможет равномерно и полностью обволакиваться смолой. А если в шихту попадает много мелкой фракции, она впитывает больше клея, нарушая баланс и создавая те самые уязвимые зоны. Это базис, о котором мало говорят в рекламных проспектах.

Парадокс воска и плотности

Ещё один нюанс — парафиновая эмульсия. Её добавляют в стружечную массу как гидрофобизатор. Казалось бы, чем больше, тем лучше для влагостойкости? Не совсем. Перебор с парафином ухудшает адгезию смолы к стружке, плита теряет прочность на изгиб. Получается, что ты балансируешь между двумя параметрами: сопротивлением воде и механической надёжностью.

Оптимальное количество — дело опыта и тонкой настройки линии. Помню, на одном из заводов в провинции Аньхой инженеры экспериментировали как раз с этим соотношением для плит, предназначенных для рынков с влажным климатом, типа нашего Дальнего Востока. Искали точку, где и разбухание минимальное (по ГОСТу не более 10-12% за сутки, но они целились в 6-8%), и прочность на расслоение остаётся высокой. Это не теоретические выкладки, а ежедневная работа технолога у пульта. Информацию о таких исследованиях иногда можно найти в разделе ?Технологии? на сайте серьёзных производителей, например, на https://www.anhuiqunyi.ru — там компания Аньхой Цюньи, которая работает с 1998 года, как раз позиционирует себя как инновационное предприятие полного цикла, и такие детали они иногда освещают.

Плотность плиты — тоже палка о двух концах. Высокая плотность (скажем, 750-800 кг/м3) обычно означает лучшее сопротивление воде, но и больший вес, и стоимость. Для большинства интерьерных работ, для той же мебели, достаточно 650-720 кг/м3, но при условии, что все предыдущие этапы — подготовка стружки, смешивание, прессование — выполнены безупречно.

Прессование: температура, время, давление

Вот здесь кроется магия. Можно иметь отличную шихту, но испортить всё в прессе. Трехфазное прессование — это уже стандарт для качественной ВДСП. Важен не только пик температуры (200-220°C), но и профиль. Резкий подъём — и смола ?закипит?, образуются пузыри внутри. Медленный — не успеет полимеризоваться до конца.

На своём опыте столкнулся с дефектом, который называли ?паровые карманы?. На готовой плите, уже после шлифовки, проступали едва заметные локальные вздутия. При распиле внутри была рыхлая, словно непропечённая, зона. Причина — неравномерная подача пара в массе или сбой в температурной кривой на определённом участке пресса. Производителю пришлось менять режим, увеличивать время выдержки под давлением на финальной фазе. Это дорого — простои линии, но иначе партию пришлось бы утилизировать.

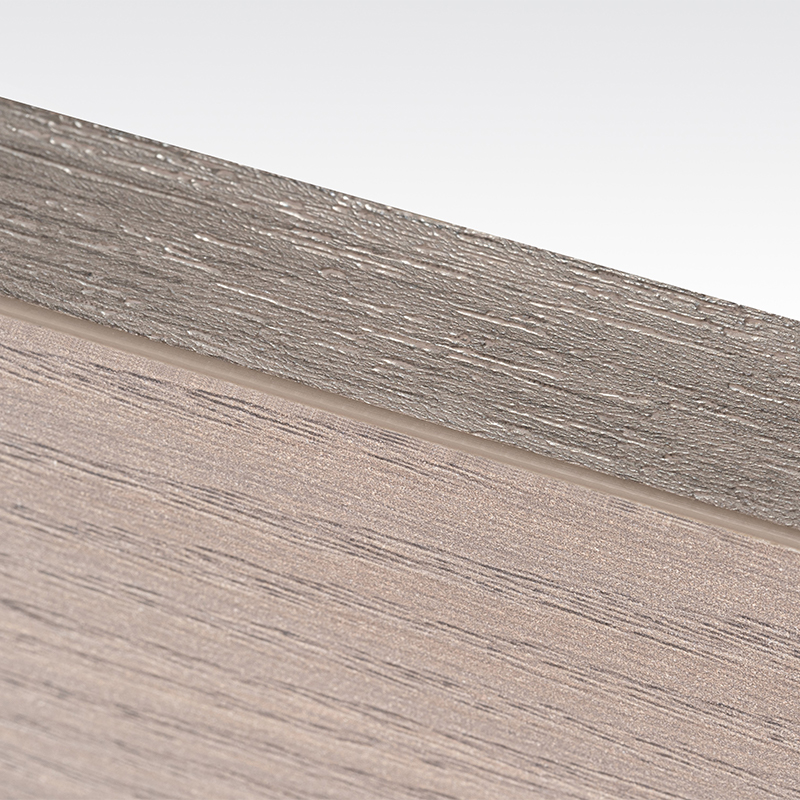

Поэтому, когда оцениваешь плиту, полезно смотреть не только на геометрию и торец, но и, если есть возможность, на разрез. Однородная, монолитная структура без светлых прослоек — хороший знак.

Ламинирование и кромка: где влага находит лазейку

Самая защищённая часть ламинированной ДСП — это её поверхность. Плёнка, особенно меламиновая, — отличный барьер. Проблема всегда в кромках. Даже если торцы заклеены кромкой ПВХ в 2 мм, вода может подобраться через стыки, через микрощели.

Поэтому для действительно влажных помещений технология должна быть комплексной. Это и использование плиты с повышенной влагостойкостью в основе, и тщательная обработка торца перед нанесением кромки: иногда применяют герметики или грунтовки. Видел, как на мебельной фабрике под Владивостоком для кухонь из китайской ВДСП стали дополнительно фрезеровать канавку под кромку и заполнять её силиконовым составом. Трудоёмко, но результат — гарантия на 10 лет против обычных 5.

И здесь снова возвращаемся к качеству основы. Если плита разбухнет даже на 5%, эту кромку выдавит, стык раскроется. Поэтому ламинат и кромка — это финальный, но не самостоятельный этап защиты. Всё упирается в стабильность сердечника.

Рынок и реалии: что предлагают и как выбирать

Сейчас на рынке много китайской ВДСП, от дешёвых образцов до премиальных. Разброс по цене и качеству огромный. Как отличить? Бумажные сертификаты — это хорошо, но нужно смотреть на практические тесты. Спросите у поставщика результаты теста на разбухание по толщине за 24 часа (не все дают). Поинтересуйтесь, для какого климата плита адаптирована.

Компании с историей, те же Аньхой Цюньи, которые занимаются полным циклом от разработки до сбыта, обычно более прозрачны в этом. У них есть ресурсы на контроль на всех этапах, от сырья (древесины) до упаковки. Их сайт — это не просто визитка, там часто можно найти технические спецификации, что уже говорит об уверенности в продукте.

Личный совет: всегда запрашивайте образцы. Не просто кусочки, а полноразмерные обрезки, чтобы посмотреть на торец, на срез, провести свой ?домашний? тест. Положите образец разных марок в таз с водой, оставьте на краю, чтобы часть была в воде, часть на воздухе. Через 6-8 часов будет видна разница в скорости и характере водопоглощения. Это лучшая проверка, чем любые буклеты.

Итог простой: технология влагостойкой ДСП — это не один волшебный компонент, а цепочка взаимосвязанных процессов, где слабое звено губит всё. От стружки до пресса, от воска до упаковки. Понимая это, можно выбирать материал не по цене или громкому названию, а по сути. И тогда китайская плита, сделанная с умом и контролем, оказывается не просто конкурентоспособной, а часто — оптимальным выбором по соотношению характеристик и стоимости. Главное — знать, на что смотреть.