Фабрика высокоглянцевой ультрафиолетовой одноцветной кромочной ленты

Итак, фабрика высокоглянцевой ультрафиолетовой одноцветной кромочной ленты. Звучит технично, конечно. Но часто это воспринимают как что-то очень узкое, нишевое, почти как 'магия' для мебели. На деле – это довольно практичная вещь, но с кучей нюансов. Главная проблема, на мой взгляд, – не понимание, что это не просто цветная лента. Это продукт, который требует точного контроля процесса, особенно когда речь идет об ультрафиолетовых красителях и высоком блеске. Давайте разберемся.

Что такое высокоглянцевая ультрафиолетовая одноцветная кромочная лента? – Разбираемся с терминологией

Прежде всего, стоит отделить термины друг от друга. 'Кромочная лента' – это, собственно, лента, которая приклеивается на край материала, чаще всего ДСП, МДФ или пластика. Она придает изделию аккуратный вид, скрывает неровности и, конечно, может быть декоративным элементом. 'Высокий блеск' – это показатель отражательной способности поверхности, и чем он выше, тем более 'гладким' и 'премиальным' выглядит край. А 'ультрафиолетовый краситель' – это особый тип красителя, который обладает повышенной стойкостью к выцветанию под воздействием УФ-лучей. Это критично, особенно если изделие будет стоять на солнце.

Не путайте с обычными одноцветными лентами, где краситель может быть менее стойким, а блеск не таким интенсивным. УФ-красители вносят существенные коррективы в технологический процесс, и их выбор зависит от конкретного типа основы – ДСП, МДФ, пластика. Мы в ООО Аньхой Цюньи Лесная Промышленность, занимаемся производством подобной продукции уже довольно долго, и, поверьте, разница ощущается сразу. Раньше часто приходилось сталкиваться с проблемами выцветания, особенно на изделиях, предназначенных для использования в солнечных помещениях или на открытом воздухе. Это, безусловно, снижает ценность продукции и вызывает недовольство у клиентов.

Материалы и технологический процесс – Залог качества

Основной материал для фабрики высокоглянцевой ультрафиолетовой одноцветной кромочной ленты – это, как правило, полипропилен или полиэтилен. Именно они обеспечивают необходимую гибкость, прочность и адгезию. Важный момент – это выбор красителя. Нельзя просто взять любой краситель и сказать, что он 'ультрафиолетовый'. Надо учитывать его химическую стойкость, устойчивость к высоким температурам и, конечно, его светостойкость. Иначе, даже самое качественное сырье не спасет ситуацию.

Процесс производства включает в себя несколько этапов: смешивание красителя с полимером, экструзию, нанесение на подложку, покрытие лаком и, наконец, нарезку на ленты нужной ширины. Каждый этап требует строгого контроля температуры и давления. Например, при экструзии важно поддерживать оптимальную температуру, чтобы обеспечить однородность цвета и отсутствие дефектов. А лакокрасочное покрытие должно быть максимально гладким и ровным, чтобы добиться максимального блеска. Использование специального оборудования для нанесения лака и контроль качества на каждом этапе – это обязательные условия для получения качественной продукции. Кстати, мы давно используем станки с ЧПУ для нарезки, это позволяет добиться очень точных размеров и минимизировать отходы.

Типичные проблемы и решения – Что нужно знать при производстве

Часто возникают проблемы с адгезией. Лента плохо приклеивается к поверхности, образуются пузыри или отслаивается со временем. Причины могут быть разные: неправильный выбор клея, загрязненная поверхность, недостаточное нагревание при нанесении. Решение – тщательно подготовить поверхность перед нанесением ленты, использовать качественный клей и соблюдать температурный режим.

Другая проблема – это неравномерный цвет. Это может быть связано с неправильным смешиванием красителя с полимером или с недостаточным нагреванием при экструзии. Решение – тщательно контролировать процесс смешивания и экструзии, использовать качественное сырье и оборудование. Особенно важно это при производстве больших партий ленты. И, конечно, необходимо проводить регулярный контроль качества готовой продукции. Мы, например, используем спектрофотометр для контроля цвета. Это позволяет выявлять даже незначительные отклонения.

Практический опыт и реальные примеры – Из жизни фабрики

Помню, однажды у нас была заказ от компании, производящей мебель для офисов. Они хотели использовать фабрику высокоглянцевой ультрафиолетовой одноцветной кромочной ленты для отделки столешниц. Заказ был на большую партию ленты белого цвета. В процессе производства мы столкнулись с проблемой неравномерности цвета. Оказалось, что поставщик красителя предоставил нам партию с некачественным составом. Пришлось перерабатывать всю партию, что повлекло за собой дополнительные расходы и задержку сроков. Это хороший урок – всегда тщательно проверять качество сырья перед началом производства.

Еще один пример – заказ на ленту золотистого цвета. Клиент требовал максимально яркий и блестящий оттенок. Мы использовали специальный ультрафиолетовый краситель, разработанный для этой цели, и покрыли ленту несколькими слоями лака. Результат превзошел все ожидания. Клиент был очень доволен качеством продукции. И такие, на первый взгляд, простые детали как тип красителя и слои лака могут существенно влиять на конечный вид и стойкость продукции.

Будущее фабрики высокоглянцевой ультрафиолетовой одноцветной кромочной ленты – Тенденции и перспективы

В будущем, я думаю, будет расти спрос на фабрику высокоглянцевой ультрафиолетовой одноцветной кромочной ленты. Потому что растет и спрос на качественную мебель с современным дизайном. Также, я думаю, будет развиваться технология производства. Появятся новые красители, новые полимеры, новые методы нанесения лака. И все это позволит нам создавать ленты еще более качественные, более долговечные и более красивы.

Важным трендом, на мой взгляд, является экологичность. Все больше и больше клиентов обращают внимание на экологичность продукции. Поэтому, фабрика высокоглянцевой ультрафиолетовой одноцветной кромочной ленты должна использовать экологически чистые материалы и технологии. Это сейчас приоритет, и мы активно инвестируем в исследования и разработки в этом направлении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

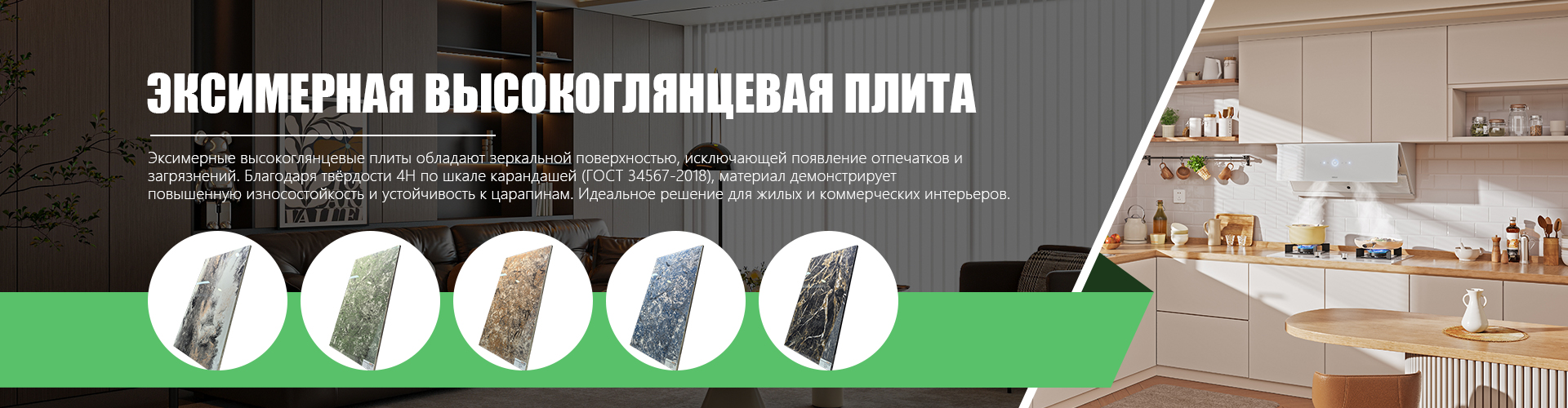

Плита плотности облицовки меламина – шифер 24111, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – шифер 24111, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

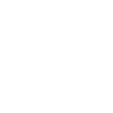

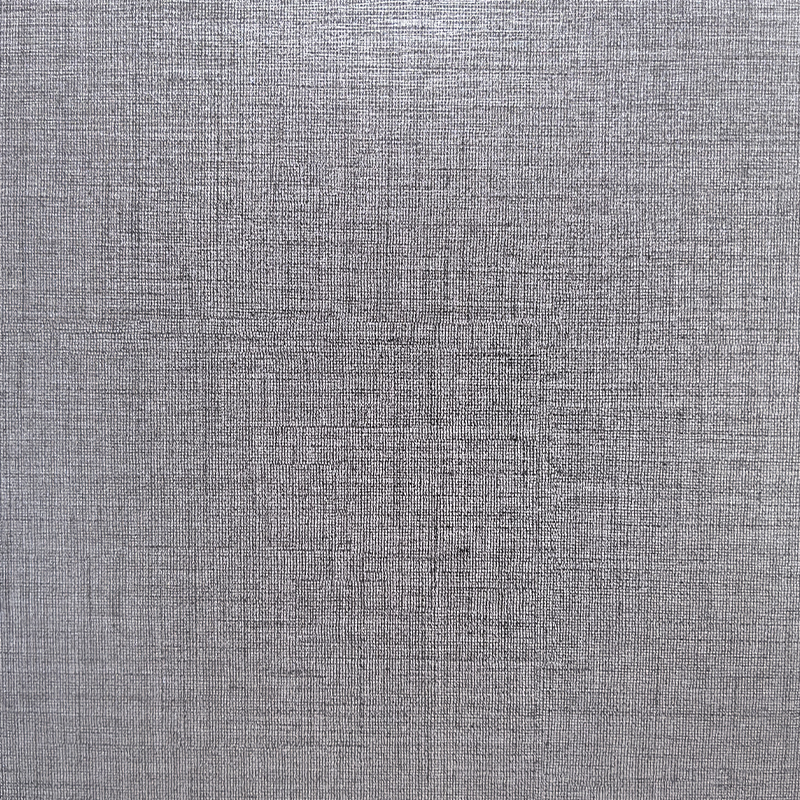

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

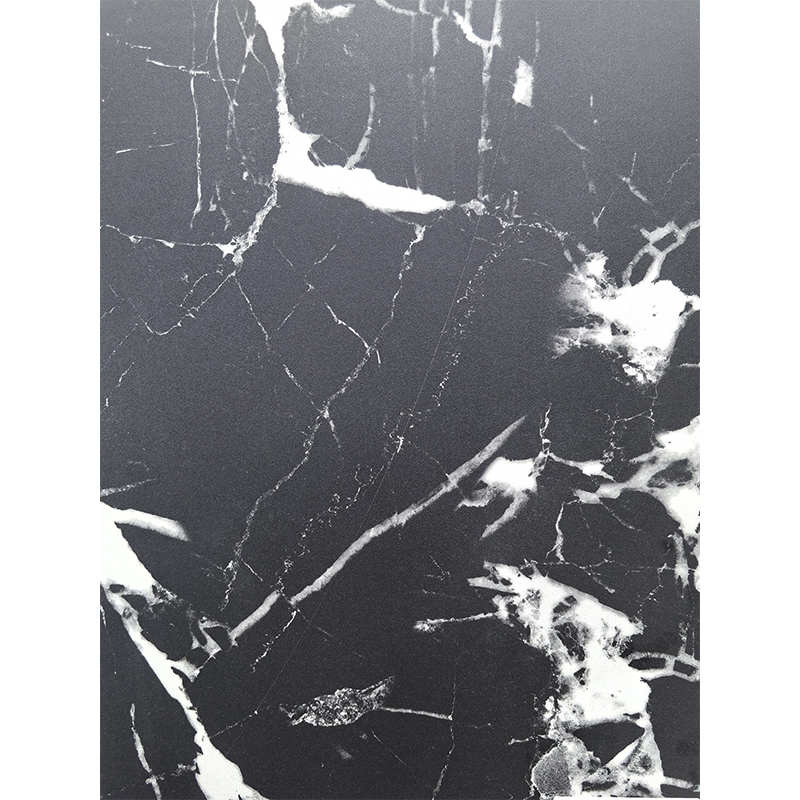

Меламин прикрепляется к панелям, имитирует узоры, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует узоры, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

фанера с облицовкой из меламина, F113, 3–25 мм, E0, экологический класс ENF, поддержка настройки размеров

фанера с облицовкой из меламина, F113, 3–25 мм, E0, экологический класс ENF, поддержка настройки размеров -

Огнестойкая МДФ

Огнестойкая МДФ -

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

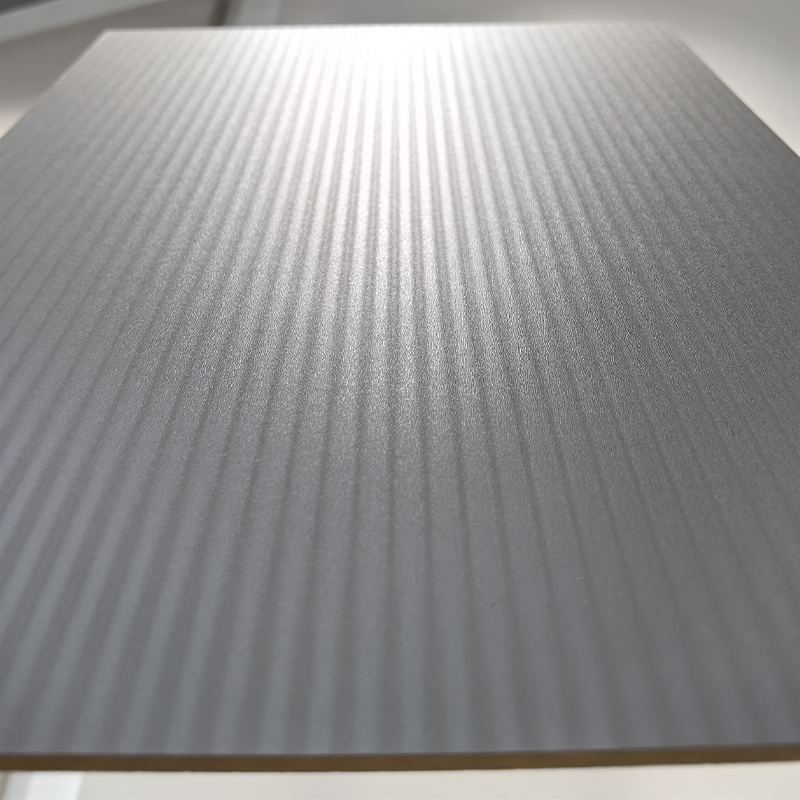

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной -

Меламин, покрытый линиями одного цвета, поддерживает настройку цвета

Меламин, покрытый линиями одного цвета, поддерживает настройку цвета -

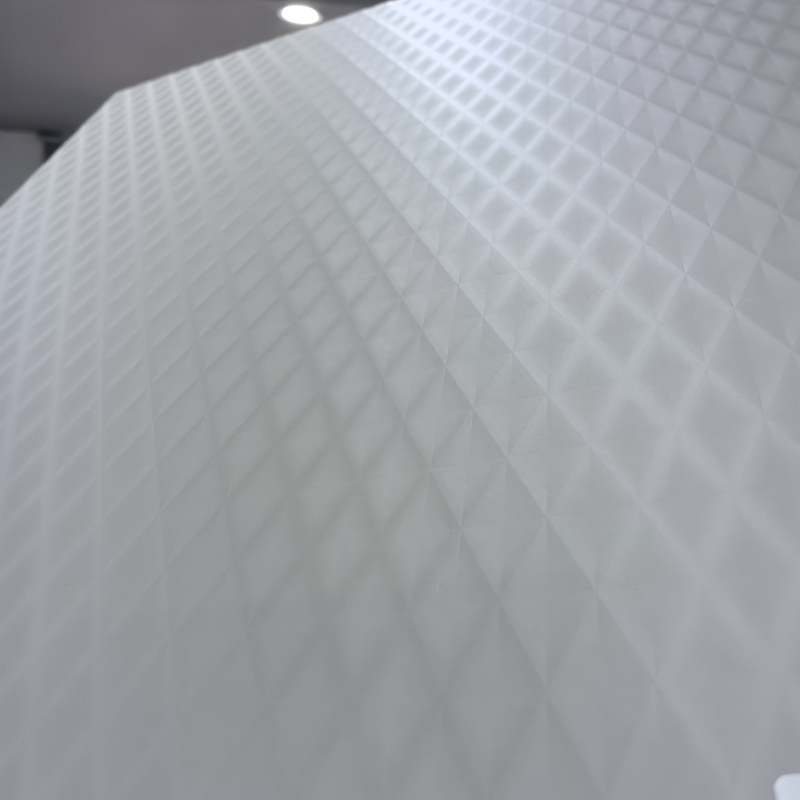

Плита плотности облицовки меламина, ромбообразный штамп – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, ромбообразный штамп – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Синхронная пара цветов темного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов темного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров

Связанный поиск

Связанный поиск- Цены на цвета кромки

- Лучшие покупатели плинтусов для монтажа в китае

- Лучшие покупатели дверных шнуров с меламиновой облицовкой из китая

- Производители дсп с меламиновой отделкой

- Поставщики толщины кромки из китая

- Производители влагостойкого ламината для опалубки в китае

- Цена на кромку 16 мм из китая

- Завод по производству планок для решеток

- Завод по производству пластиковых плинтусов

- Лучшие покупатели кромочной ленты из китая