Производитель oem эксимерных панелей с эффектом кожи

Производитель oem эксимерных панелей с эффектом кожи – запрос, который сейчас встречается все чаще. И это не случайно. Современные тенденции в дизайне интерьеров и мебели диктуют новые требования к материалам. Имитация натуральных текстур, особенно кожи, стала очень популярной. Но что стоит за этим простым на первый взгляд желанием? Не все так гладко, как кажется. Мы погрузимся в тему, рассмотрим существующие технологии, выявим ключевые проблемы и поделимся опытом работы в этой сфере.

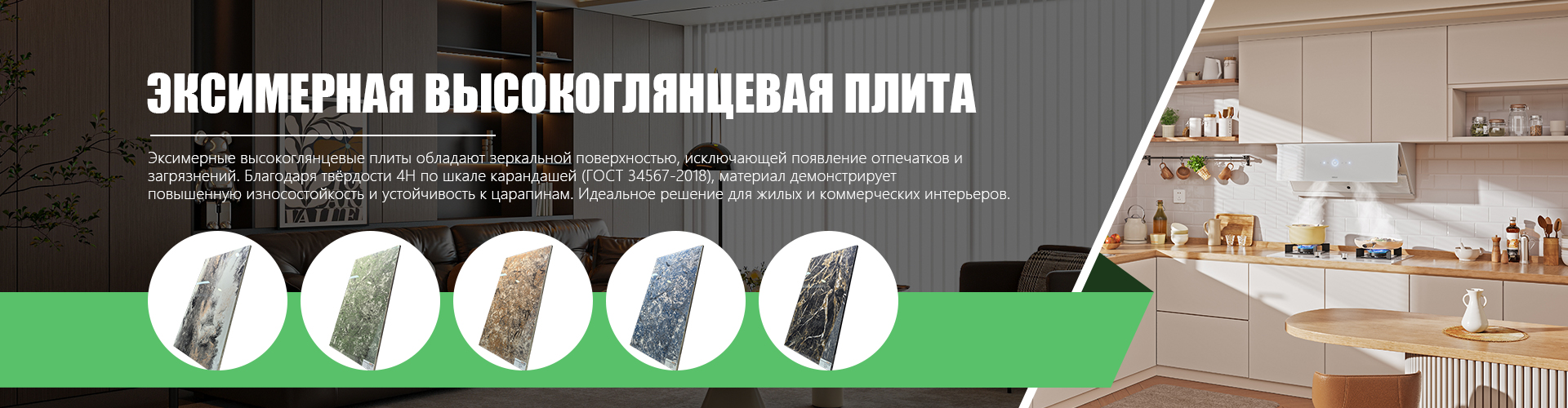

Что такое эксимерные панели с эффектом кожи? Краткий обзор

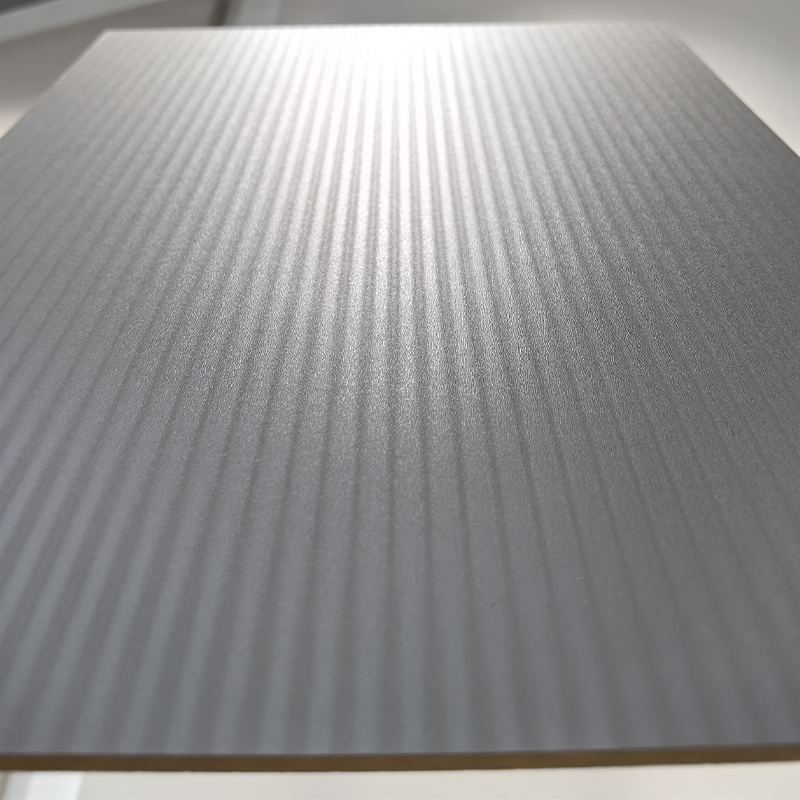

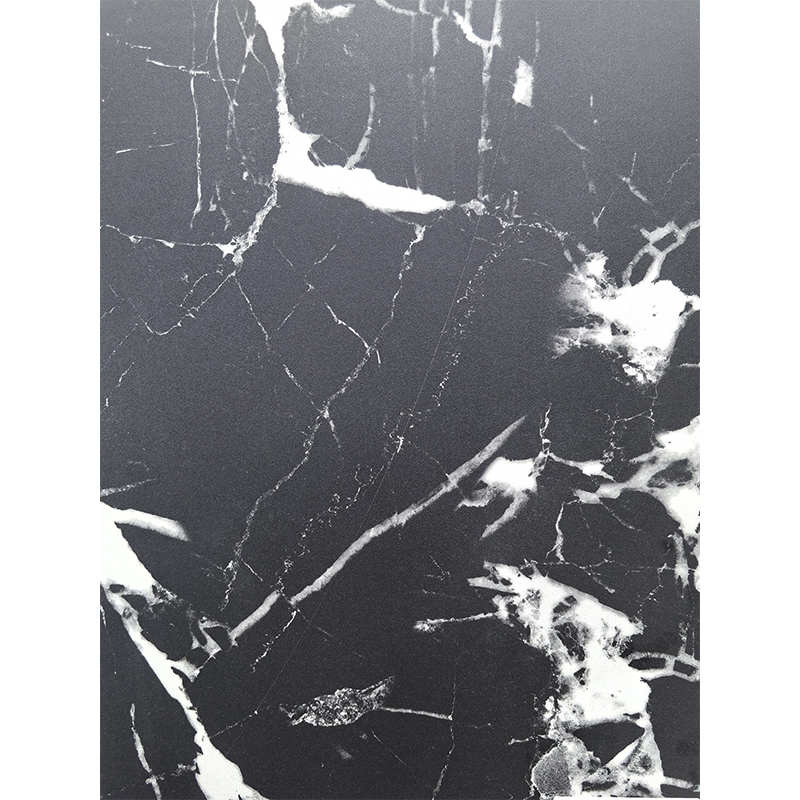

Прежде чем говорить о производстве oem, важно понять, из чего вообще состоит такая панель. 'Эксимерная' в названии отсылает к процессу формирования структуры материала. Это не просто наклейка или печать изображения. Обычно это сложная композиция, включающая полимерную основу, на которую нанесены микро-рельефные элементы, создающие ощущение текстуры кожи. Эти элементы формируются с помощью специального оборудования, часто с использованием лазерной обработки. В итоге получается материал, имитирующий пропил, зернистость и другие характеристики натуральной кожи.

Важно понимать, что существует несколько подходов к созданию таких панелей. Некоторые производители используют полиуретановую основу, другие – акриловые. Выбор материала влияет на долговечность, устойчивость к царапинам и, конечно же, на стоимость. При этом, добиться абсолютно точной копии натуральной кожи – задача практически невыполнимая. Различия в микроструктуре, в пористости, в теплопроводности – все это играет роль. Но современные технологии позволяют создавать панели, которые визуально очень близки к оригиналу.

Иногда в качестве основы используют HPL (High-Pressure Laminate) – высокопрочный ламинированный материал. Этот вариант более доступный, но уступает полимерным панелям в плане эластичности и гибкости, что может быть критично при использовании в сложных дизайнерских решениях.

Проблемы производства и контроля качества

Процесс производства производителя oem эксимерных панелей с эффектом кожи – это, мягко говоря, не три простых шага. Во-первых, это разработка дизайна рельефа. Здесь важны не только визуальные аспекты, но и технические характеристики: угол наклона микро-рельефа, его глубина, расстояние между элементами. Все это влияет на то, как материал будет реагировать на нагрузку и как он будет выглядеть в разных условиях освещения. Очень часто на этом этапе возникают сложности – то, что хорошо выглядит на макете, может оказаться непригодным для массового производства.

Во-вторых, это сама технология формирования рельефа. Если используется лазерная обработка, то необходимо тщательно контролировать мощность лазера, скорость движения головки и другие параметры. Неправильные настройки могут привести к дефектам, таким как 'перегрев' материала, неравномерность рельефа или повреждение основы. Мы, например, в своем опыте столкнулись с проблемой 'подгорания' полиуретановой основы при слишком высокой мощности лазера. Пришлось искать оптимальные параметры и проводить дополнительные этапы обработки для устранения дефектов.

В-третьих, это контроль качества готовой продукции. Необходимо проверять соответствие цвета, текстуры, размеров и других характеристик требованиям заказчика. Это включает в себя визуальный осмотр, а также различные лабораторные испытания, такие как износостойкость, устойчивость к царапинам и химическим веществам. Отсутствие должного контроля качества может привести к серьезным проблемам с продукцией в будущем.

Опыт работы с различными материалами и технологиями

Мы сотрудничаем с различными поставщиками полимерных и HPL материалов. С полиуретаном у нас больше опыта – он более гибкий и позволяет создавать более сложные рельефы. Однако, он же и более чувствителен к воздействию ультрафиолета и химических веществ. При работе с HPL необходимо тщательно контролировать процесс ламинирования, чтобы избежать дефектов, таких как 'отслоение' верхнего слоя.

Недавно мы работали над проектом для гостиницы, где требовался материал, устойчивый к интенсивной эксплуатации и воздействию влаги. Мы выбрали полиуретановую панель с дополнительным защитным слоем и ламинировали ее специальным лаком, устойчивым к ультрафиолету и химическим веществам. Результат превзошел все ожидания – материал отлично выдержал испытания временем и продолжает выглядеть как новый.

Стоит отметить, что в последнее время набирает популярность технология 3D-печати эксимерных панелей. Это позволяет создавать более сложные и детализированные рельефы, но пока что технология находится на стадии развития и требует дополнительных инвестиций в оборудование и обучение персонала. Мы пока не используем эту технологию в массовом производстве, но активно изучаем ее возможности.

Производство oem: Достоинства и недостатки

Производство oem эксимерных панелей с эффектом кожи имеет свои преимущества и недостатки. С одной стороны, это позволяет заказчикам получить продукцию по индивидуальному дизайну и спецификациям, что особенно важно для брендов, которые хотят создать уникальный продукт. С другой стороны, это требует значительных инвестиций в оборудование, технологии и персонал. Также, при производстве oem важно обеспечить строгий контроль качества, чтобы избежать проблем с продукцией в будущем.

В нашем случае, сотрудничество с клиентами на условиях производства oem начинается с детальной разработки технического задания. Мы тщательно анализируем требования заказчика, предлагаем различные варианты материалов и технологий, проводим прототипирование и тестирование. Только после этого мы приступаем к серийному производству. Мы стремимся к тому, чтобы каждый продукт соответствовал самым высоким требованиям качества и дизайна.

Будущее эксимерных панелей с эффектом кожи

Мы уверены, что эксимерные панели с эффектом кожи будут продолжать набирать популярность в ближайшие годы. Развитие технологий, снижение стоимости материалов и оборудования, а также рост спроса на индивидуальный дизайн – все это будет способствовать дальнейшему росту рынка. В будущем мы планируем расширить ассортимент предлагаемых материалов и технологий, а также внедрить новые методы контроля качества. Мы также видим перспективу в использовании эксимерных панелей с эффектом кожи в других областях, таких как автомобильный дизайн и мебельное производство.

Мы постоянно следим за новыми тенденциями в отрасли и стараемся быть в курсе последних достижений в области технологий. Компания ООО Аньхой Цюньи Муе Ко., Лтд., основанная в 1998 году, является инновационным предприятием полного цикла. Мы видим свою миссию в том, чтобы предлагать нашим клиентам самые современные и качественные решения для отделочных материалов и вспомогательных материалов для мебели. Если у вас есть вопросы, пожалуйста, обращайтесь к нам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Синхронизация цветов F125 Индивидуальный косой, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронизация цветов F125 Индивидуальный косой, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Синхронная пара цветов F123 вязовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F123 вязовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламиновые облицовочные плиты QY9780 – 36, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные плиты QY9780 – 36, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

Влагостойкая МДФ

Влагостойкая МДФ -

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров -

Огнестойкая МДФ

Огнестойкая МДФ -

Боковая полоса – PVC – ABS, 22mm – 60mm, поддержка настройки цвета

Боковая полоса – PVC – ABS, 22mm – 60mm, поддержка настройки цвета -

Меламин облицовочный дсп 240909 – 1, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп 240909 – 1, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной -

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Меламин, покрытый линиями одного цвета, поддерживает настройку цвета

Меламин, покрытый линиями одного цвета, поддерживает настройку цвета -

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Связанный поиск

Связанный поиск- Поставщики дверных шнуров облицованных меламином одного цвета

- Завод влагозащитных крышек для стиральных машин в китае

- Oem производитель вертикальных крышек для стиральных машин

- Поставщики oem охраны окружающей среды глянцевые уф-плиты

- Китайские поставщики натяжных плинтусов

- Китайский производитель как установить дверные коробки

- Поставщики как сделать дверной проем с дверной коробкой

- Цены на дверные проемы без дверных коробок и пристроек

- Indesit стиральная машина крышки завод в китае

- Завод крышек для стиральных машин bosch