Производитель oem ультра высокая шкафа кожи чувствительных древесно-стружечных плит

Пожалуй, самая большая путаница в этой нише – это необоснованное стремление к максимальной 'ультравысокой' жесткости. На деле, идеальный баланс между прочностью, гибкостью и, конечно, стоимостью – вот что действительно важно. И, честно говоря, не всегда эти три компонента совпадают. Мы в Производитель oem ультра высокая шкафа кожи чувствительных древесно-стружечных плит сталкиваемся с этим каждый день, пытаясь найти компромисс, который удовлетворит конкретные запросы заказчика, а не просто соответствовал абстрактному понятию 'лучший'. Начнем с основ, с понимания сути.

Что скрывается за 'ультравысокой жесткостью'?

Когда речь заходит об 'ультравысокой жесткости' чувствительных древесно-стружечных плит, важно понимать, что это не всегда просто увеличение плотности или использование более дорогих прекурсоров. Это сложный комплекс параметров, включающий в себя процентное содержание волокон, тип используемого связующего, технологию прессования и, конечно, влагостойкость. Многие клиенты хотят получить максимально жесткий материал, но часто забывают о его последующем использовании. Например, в мебельной индустрии требуется не только прочность, но и способность к деформации под воздействием нагрузки, особенно в зонах соединения. Слишком жесткий материал может привести к растрескиванию или поломке при изгибе.

Мы, как производитель, часто встречаем ситуации, когда клиенты заказывают плиты с максимальной жесткостью, а потом жалуются на сложности при обработке – сверление, фрезерование, крепление фурнитуры. В итоге, приходится вносить корректировки в технологический процесс, что увеличивает стоимость производства и сроки поставки. Нам кажется, что многие не задумываются о том, что 'ультравысокая жесткость' должна быть оправдана конкретным применением.

Влияние типа связующего на конечные характеристики

Связующее – это, пожалуй, один из самых важных факторов, определяющих характеристики чувствительных древесно-стружечных плит. Мы работаем с различными типами связующих: формальдегидные (E1, E2), карбамидоформальдегидные, полиуретановые. Каждый из них имеет свои преимущества и недостатки. Формальдегидные связующие дешевле, но выделяют формальдегид, что не соответствует современным экологическим требованиям. Карбамидоформальдегидные связующие более экологичны, но имеют меньшую водостойкость. Полиуретановые связующие обеспечивают высокую прочность и водостойкость, но и стоят дороже. Выбор связующего – это всегда компромисс между ценой, экологичностью и эксплуатационными характеристиками. И здесь важно четко понимать, для какой цели будет использоваться плита.

Наши лаборатории постоянно проводят испытания различных составов связующих и оптимизируют технологические процессы для достижения наилучших результатов. Например, мы разработали специальную технологию прессования, которая позволяет снизить содержание формальдегида в плитах без потери прочности. Это позволило нам предложить клиентам более экологичные и безопасные материалы.

Особенности работы с кожей и другими поверхностными материалами

Использование кожи или других поверхностных материалов – это отдельный этап в производстве мебели. Важно учитывать совместимость материала основы (чувствительные древесно-стружечные плиты) и поверхностного материала. Кожа – достаточно деликатный материал, который требует аккуратного подхода при креплении. Неправильно подобранные крепежные элементы или слишком жесткая основа могут привести к образованию трещин или повреждению кожи.

Мы часто используем специальные клеевые составы, которые обеспечивают надежное сцепление кожи с поверхностью плиты, не повреждая ее. Кроме того, мы применяем различные технологии обработки поверхности плиты – шлифование, лакирование, нанесение грунтовок – для создания оптимальной подготовки к последующему покрытию кожей. Это позволяет получить качественное и долговечное изделие.

Проблемы с усадкой и деформацией

Одной из распространенных проблем при производстве мебели из чувствительных древесно-стружечных плит является усадка и деформация. Особенно это актуально для больших изделий. Усадка – это естественный процесс, который происходит при высыхании материала. Деформация может быть вызвана неравномерным распределением влаги или неправильным хранением материала. Чтобы минимизировать риск усадки и деформации, мы тщательно контролируем влажность материала на всех этапах производства и используем специальные стабилизаторы. Кроме того, мы рекомендуем клиентам соблюдать правила хранения и эксплуатации мебели, изготовленной из наших плит.

Например, мы столкнулись с ситуацией, когда клиент заказал большие шкафы из чувствительных древесно-стружечных плит с кожаной отделкой. После доставки и сборки шкафы начали деформироваться. При выяснении причин оказалось, что влажность в помещении, где была установлена мебель, превышала допустимую норму. После устранения проблемы деформация прекратилась.

Технологии и оборудование

Современное производство Производитель oem ультра высокая шкафа кожи чувствительных древесно-стружечных плит требует использования передового оборудования и технологий. Мы постоянно инвестируем в модернизацию производства и внедрение новых разработок. В нашем распоряжении прессовые линии различных типов, автоматизированные линии резка и фрезеровки, а также современное лабораторное оборудование для контроля качества.

Особое внимание мы уделяем автоматизации производственных процессов. Это позволяет повысить производительность, снизить количество брака и обеспечить стабильное качество продукции. Мы используем системы автоматического контроля параметров прессования, что позволяет оперативно реагировать на любые отклонения и предотвращать образование дефектов.

Контроль качества на всех этапах производства

Контроль качества – это неотъемлемая часть нашего производственного процесса. Мы проводим контроль качества на всех этапах производства – от входного контроля сырья до выходного контроля готовой продукции. В нашей лаборатории проводятся испытания на прочность, влагостойкость, износостойкость, устойчивость к воздействию ультрафиолета и другие параметры.

Мы используем различные методы контроля качества – визуальный осмотр, механические испытания, лабораторные анализы. В случае обнаружения дефектов партия продукции не допускается к дальнейшей обработке. Мы гордимся тем, что наша продукция соответствует самым высоким стандартам качества.

Опыт и ошибки: что мы узнали?

За годы работы мы накопили богатый опыт и узнали множество уроков. Например, мы поняли, что не всегда стоит гнаться за максимальной жесткостью. Часто более оптимальным решением является использование материалов с умеренной жесткостью, которые обеспечивают необходимую прочность и гибкость, а также имеют более доступную цену. Мы также узнали, что важно тщательно подходить к выбору связующего и учитывать его влияние на конечные характеристики продукта.

Были и ошибки, конечно. Например, в начале работы мы допустили ошибку при выборе типа прессового оборудования. Мы выбрали оборудование, которое было слишком мощным для наших задач. Это привело к увеличению затрат на электроэнергию и снижению производительности. Впоследствии мы заменили оборудование на более подходящее, что позволило нам оптимизировать производственный процесс и снизить затраты.

Наши клиенты – это мебельные фабрики, производители офисной мебели, компании, занимающиеся производством кухонь и других видов мебели. Мы работаем как с крупными предприятиями, так и с небольшими мастерскими. Мы всегда стараемся найти оптимальное решение для каждого клиента, учитывая его конкретные потребности и возможности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

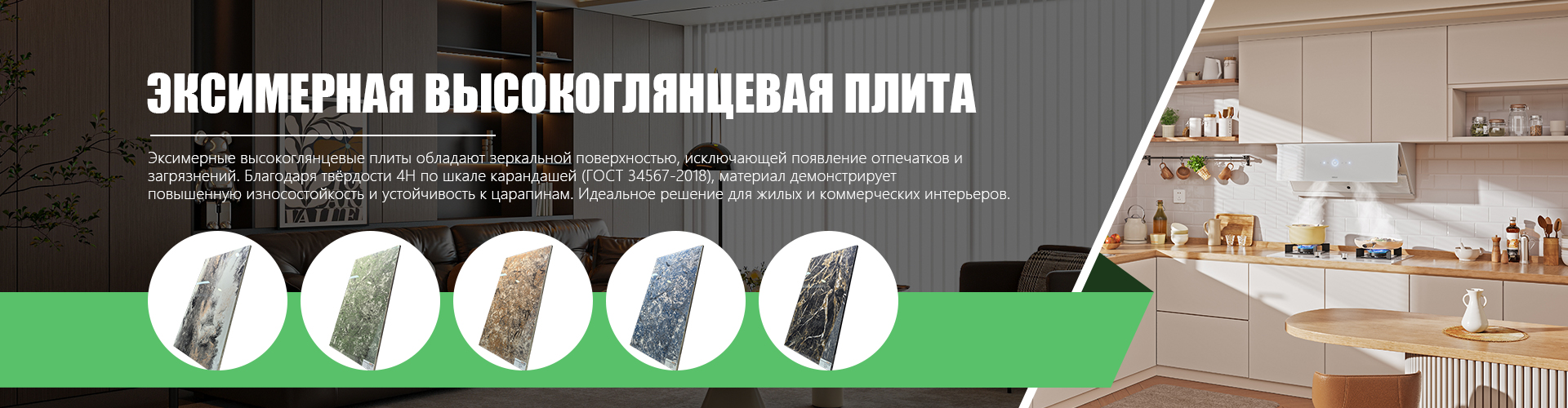

Квазимолекулярная высокооптическая пластина

Квазимолекулярная высокооптическая пластина -

Тактильные эксимерные панели

Тактильные эксимерные панели -

Влагостойкая МДФ

Влагостойкая МДФ -

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров -

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета -

фанера с облицовкой из меламина, F113, 3–25 мм, E0, экологический класс ENF, поддержка настройки размеров

фанера с облицовкой из меламина, F113, 3–25 мм, E0, экологический класс ENF, поддержка настройки размеров -

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Огнестойкая МДФ

Огнестойкая МДФ -

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Связанный поиск

Связанный поиск- Поставщик oem как сделать дверной проем с дверной коробкой

- Износостойкие глянцевые уф дсп производители в китае

- Цена oem фанеры из массива дерева

- Плинтус из пенопласта

- Oem-производитель песни за плинтусами

- Оптовая продажа шпонированных древесно-стружечных плит 4*9 футов

- Костяной профиль (f-образный)

- Поставщики круговых линий с меламиновым покрытием из китая

- Крупнейший покупатель влагозащищенных крышек для стиральных машин oem

- Завод дверных замков дверной коробки