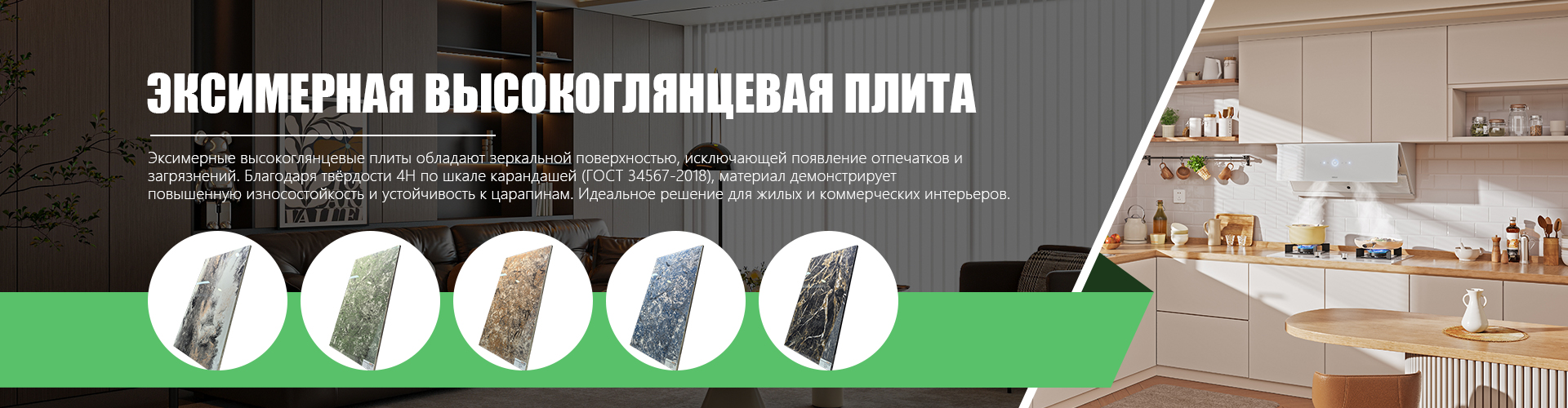

Производители многослойных композитных линий

Производители многослойных композитных линий – это специфическая ниша, требующая глубокого понимания процессов, материалов и, что немаловажно, последствий. Часто бывает так, что новички, глядя на красивые образцы, недооценивают сложность задачи. Вроде бы просто склеить слои, но на деле это целая наука, где каждая деталь влияет на конечный результат. Многие начинают с желания заработать быстро, игнорируя нюансы технологии и, как следствие, сталкиваются с проблемами качества и долговечности. Сегодня хочу поделиться своими мыслями и опытом, накопленным за годы работы в этой области. Разговор пойдет не о теоретических выкладках, а о реальных сложностях, о пробных ошибках, о том, что действительно работает.

Обзор: не просто склейка – инженерная задача

В первую очередь нужно понимать, что создание надежной многослойной композитной линии – это не просто сборка. Это комплексная инженерная задача, требующая точного контроля каждого этапа: от выбора сырья до финальной обработки. От правильного выбора клея зависит прочность соединения, от качества слоев – устойчивость к деформации, а от точности раскроя – эстетический вид готового изделия. Зачастую, именно на этапе выбора оборудования и технологий, многие производители многослойных композитных линий совершают ошибки, которые впоследствии обходятся очень дорого.

Не стоит забывать и о проблеме термического расширения различных материалов. Использование неподходящих материалов может привести к образованию трещин и деформаций со временем. Этот аспект часто недооценивают, но именно он определяет долговечность продукции. Например, при работе с различными типами древесины, необходимо учитывать их разные показатели влажности и теплового расширения, чтобы избежать проблем в будущем. Помню, как один клиент потратил огромные деньги на современное оборудование, но столкнулся с постоянными проблемами с деформацией из-за неправильного выбора материалов для нижних слоев. Это стоило ему значительных убытков.

Выбор оборудования и автоматизация процессов

Автоматизация – ключевой фактор повышения эффективности и качества в производстве многослойных композитных линий. Но автоматизация должна быть обоснованной и учитывать специфику конкретного производства. Полностью автоматизированная линия может быть оправдана при больших объемах производства и стандартных изделиях. Однако, для производства нестандартных изделий или небольших партий, более эффективным может быть комбинированный подход, сочетающий в себе ручной труд и автоматизированные элементы.

Особое внимание стоит уделить системе контроля качества на каждом этапе производства. Необходимо использовать современные датчики и системы автоматического контроля для выявления дефектов на ранних стадиях. Например, оптические датчики могут использоваться для контроля точности раскроя, а датчики влажности – для контроля влажности слоев. В идеале, система контроля качества должна быть интегрирована с системой управления производством, чтобы автоматически блокировать дальнейшее производство при обнаружении дефектов.

Проблемы с клеями и адгезиями

Клеи – это один из самых важных компонентов многослойных композитных линий. Выбор правильного клея зависит от типа используемых материалов, условий эксплуатации и требуемой прочности соединения. Необходимо учитывать не только прочность склеивания, но и устойчивость к воздействию влаги, температуры и химических веществ. Особенно актуален этот момент при производстве изделий для наружного применения.

Часто встречаются проблемы с адгезией между различными типами материалов. Для решения этой проблемы необходимо использовать специальные грунтовочные составы, которые улучшают адгезию и предотвращают отслаивание слоев. Кроме того, необходимо тщательно соблюдать технологию нанесения клея и обеспечить равномерное распределение его по всей поверхности склеиваемых деталей. В нашей практике неоднократно возникали проблемы с отслаиванием слоев при использовании некачественных или неправильно нанесенных клеев. Это приводило к необходимости переработки партии продукции, что существенно увеличивало затраты.

Сложности с раскроем и обработкой материалов

Точность раскроя – это критически важный фактор для обеспечения качества и эстетического вида готовой продукции. Использование современных систем автоматического раскроя позволяет значительно повысить точность и снизить отходы материала. Однако, для эффективной работы автоматической системы раскроя необходимо правильно настроить параметры резака и учитывать особенности материалов. Необходимо также обеспечить правильную подачу материалов и избежать образования заусенцев и сколов.

После раскроя необходимо выполнить обработку кромок и поверхность изделий. Эта операция может включать в себя шлифование, фрезерование, лакировку или нанесение других защитных покрытий. Необходимо использовать соответствующие инструменты и материалы для обработки каждого типа материалов. Например, при обработке древесины необходимо использовать шлифовальные машинки с мягким абразивом, чтобы избежать образования царапин и сколов. В противном случае, готовая продукция будет иметь не эстетичный вид.

Анализ успешных и неудачных проектов

Мы работали с различными производителями многослойных композитных линий, и каждый проект имеет свои особенности и сложности. Например, один из самых успешных проектов связан с производством мебели для офисов. В этом проекте мы использовали современное оборудование, качественные материалы и автоматизированную систему контроля качества. В результате, нам удалось обеспечить высокую производительность и качество продукции, а также снизить затраты на производство.

Другой проект, напротив, оказался неудачным. Проблема заключалась в неправильном выборе материалов и оборудования, а также в отсутствии квалифицированного персонала. В результате, производство было остановлено из-за постоянных проблем с качеством продукции. Этот опыт научил нас тому, что для успешного производства многослойных композитных линий необходимо учитывать все факторы и тщательно планировать каждый этап производства.

Инновационные материалы и технологии

В настоящее время активно развиваются новые материалы и технологии для производства многослойных композитных линий. Например, все большую популярность приобретают композитные материалы на основе бамбука и переработанной древесины. Эти материалы обладают высокой прочностью, устойчивостью к воздействию влаги и экологичностью. Кроме того, разрабатываются новые клеи и покрытия, которые позволяют повысить долговечность и эстетический вид готовой продукции.

Мы постоянно следим за новыми тенденциями в этой области и внедряем инновационные материалы и технологии в нашу производственную практику. Например, мы используем лазерную резку для раскроя сложных деталей, что позволяет повысить точность и снизить отходы материала. Кроме того, мы используем системы автоматического нанесения покрытий, которые обеспечивают равномерное распределение покрытия и предотвращают образование дефектов.

Перспективы развития

Ожидается, что спрос на производителей многослойных композитных линий будет расти в ближайшие годы. Это связано с ростом спроса на качественную и долговечную мебель и строительные материалы. Кроме того, развитие новых материалов и технологий будет способствовать повышению эффективности и снижению затрат на производство.

Мы уверены, что наша компания сможет успешно адаптироваться к новым условиям рынка и продолжать предлагать своим клиентам высококачественные продукты и услуги. Мы готовы сотрудничать с компаниями, которые стремятся к инновациям и повышению эффективности производства.

ООО Аньхой Цюньи Лесная Промышленность: партнер для вашего бизнеса

ООО Аньхой Цюньи Муе Ко., Лтд. обладает богатым опытом в производстве и поставке отделочных материалов и вспомогательных материалов для мебели. Мы предлагаем широкий ассортимент продукции, а также услуги по разработке и производству изделий по индивидуальным заказам. Наш опыт и знания позволяют нам предлагать клиентам оптимальные решения для их бизнеса.

Вы можете связаться с нами по адресу https://www.anhuiqunyi.ru, чтобы узнать больше о нашей продукции и услугах. Мы будем рады сотрудничеству!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Квазимолекулярная высокооптическая пластина

Квазимолекулярная высокооптическая пластина -

Плита плотности облицовки меламина – шифер 24111, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – шифер 24111, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Меламиновые облицовочные плиты QY9780 – 36, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные плиты QY9780 – 36, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

Синхронная пара цветов F123 вязовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F123 вязовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

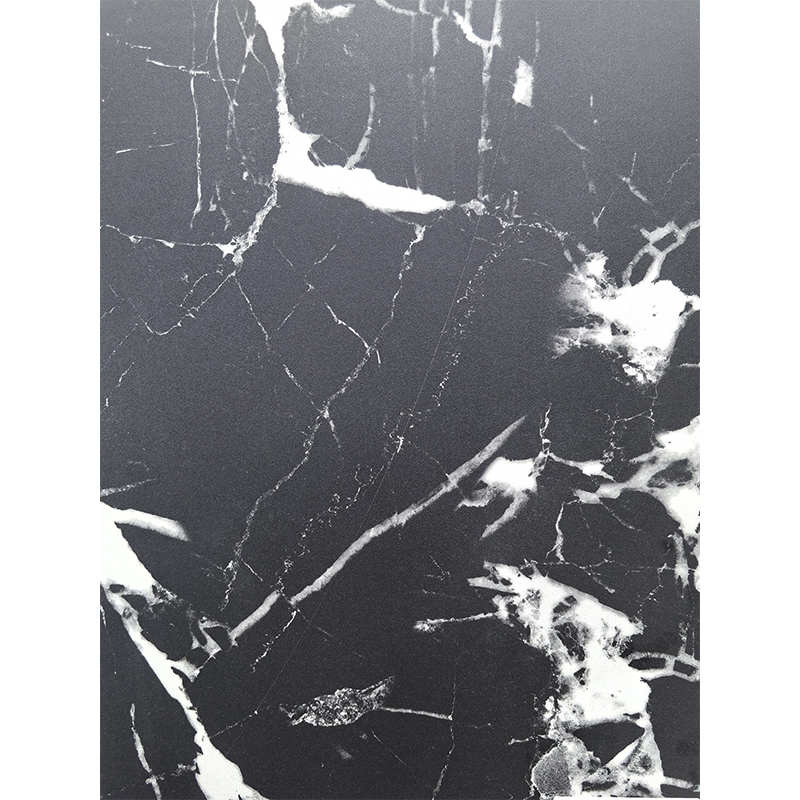

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров -

Синхронная текстура сплошного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная текстура сплошного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

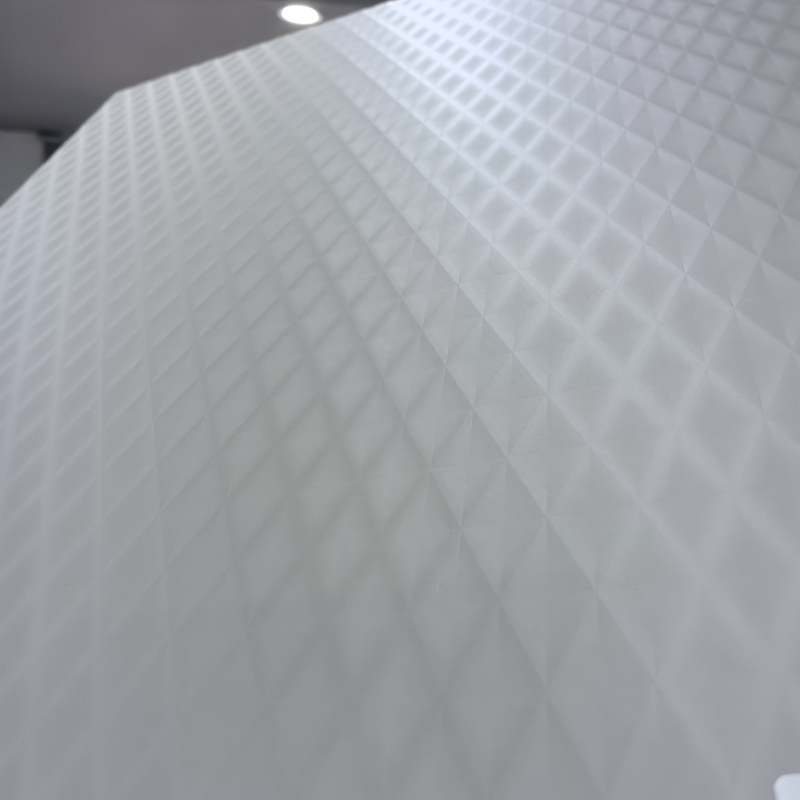

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров -

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета -

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

Синхронная пара цветов QY25138 – 24116, 08 – 25 мм, E0 – ENF – F4, длина 2745 мм

Синхронная пара цветов QY25138 – 24116, 08 – 25 мм, E0 – ENF – F4, длина 2745 мм

Связанный поиск

Связанный поиск- Китайские производители угловых потолочных плинтусов

- Крышка для стиральной машины haier

- Цена oem натяжной плинтус

- Цена на крышки для стиральных машин lg из китая

- Плита с меламиновым покрытием

- Цена дверного ограничителя дверной коробки в китае

- Износостойкий высокий глянец уф дсп цена в китае

- Как отделать фабрику дверного проема без дверной коробки

- Производители влагостойких ламинированных древесно-стружечных плит

- Поставщики oem многослойных плит с высоким глянцем уф защиты окружающей среды