Завод oem твердой древесины края бандажа

На рынке **краев для фанеры** сейчас масса предложений, и часто, судя по запросам, возникает путаница в понимании терминологии и технологических нюансов. Многие заказывают готовые элементы, предполагая, что все стандартные решения подойдут. Но на практике, особенно когда речь идет о твердых породах дерева, возникают серьезные проблемы с качеством и долговечностью. Причин тому несколько, и я сейчас поделюсь своим опытом, полученным за годы работы в этой сфере. В основном, сложность заключается в сочетании материала, требуемой точности и надежности соединения – особенно при использовании автоматизированных линий.

Общая проблема: Деформации и отслоение при обработке

Самая распространенная проблема, с которой сталкиваются, это деформации и последующее отслоение **краев из твердой древесины**. Особенно это заметно на материалах типа дуб, ясень или орех. Часто дело не только в качестве самой фанеры (хотя это тоже критично), но и в неправильных настройках оборудования или выборе фрезы. Я видел случаи, когда даже при использовании высококачественной фанеры, из-за недостаточной силы прижима, края просто отслаивались после транспортировки и монтажа. Это, конечно, ведет к потере материала и, что хуже, к недовольству клиента.

Важно понимать, что твердые породы дерева гораздо сложнее обрабатывать, чем мягкие. Они более подвержены растрескиванию и деформации. Использование неподходящих режимов резания или слишком большой скорости фрезы может привести к тому, что материал будет перегреваться и деформироваться, а не аккуратно обрабатываться. Это, к слову, одна из причин, по которой мы часто рекомендуем использовать фрезы с твердосплавными вставками, предназначенные именно для твердой древесины – они гораздо устойчивее к износу и меньше подвержены поломке.

Влияние влажности и типа древесины

Нельзя забывать и о влиянии влажности на конечный результат. **Твердая древесина** - гигроскопичный материал, поэтому изменение влажности может приводить к усадке и расширению. Это, в свою очередь, может вызывать деформацию и отслоение края. При работе с материалами, которые недавно прошли влагообработку или находятся в условиях с высокой влажностью, необходимо учитывать этот фактор и корректировать настройки оборудования.

Кроме того, разные породы дерева по-разному реагируют на обработку. Например, дуб требует более аккуратного подхода, чем ясень. Дубу часто требуется более жесткая фреза и более медленная скорость резания, чтобы избежать растрескивания. А ясень, наоборот, более податлив и может обрабатываться с более высокой скоростью.

Выбор оборудования: Фрезы и системы прижима

Оборудование для обработки **краев из твердой древесины** должно быть соответствующим задачам. Простые ленточные фрезерные станки часто оказываются неэффективными, особенно при работе с толстыми листами. Намного лучше использовать фрезерные линии с ЧПУ, которые позволяют точно контролировать процесс обработки и поддерживать стабильное прижимное усилие. Мы в ООО Аньхой Цюньи Лесная Промышленность используем станки с ЧПУ, в сочетании с системой автоматического прижима, это позволяет нам добиться высокой точности и минимального количества дефектов.

Ключевым моментом является выбор фрезы. Как я уже говорил, для твердой древесины лучше использовать фрезы с твердосплавными вставками. Также важно обращать внимание на геометрию фрезы. Для обработки сложных профилей лучше использовать фрезы с фасонным профилем.

Проблемы с прижимным усилием

Один из самых частых источников проблем – это недостаточная сила прижима. При обработке **краев из твердой древесины** необходимо обеспечить достаточное прижимное усилие, чтобы фанера плотно прилегала к рабочему столу. В противном случае, при резании может возникать вибрация, которая приводит к деформации материала. Система прижима должна быть достаточно мощной и надежной, чтобы обеспечивать стабильное прижимное усилие на протяжении всего процесса обработки.

Некоторые наши клиенты пытались решить проблему недостаточного прижима, используя самодельные приспособления. Но это часто приводит к непредсказуемым результатам. Лучше доверить эту задачу профессионалам, которые подберут подходящую систему прижима и настроят ее параметры.

Альтернативные решения: Ламинирование и использование клеевых составов

В некоторых случаях, когда невозможно добиться идеального результата при обработке края фрезой, можно использовать альтернативные решения, такие как ламинирование или использование клеевых составов. Ламинирование позволяет создать прочное и долговечное покрытие, которое защищает край от повреждений и влаги.

При использовании клеевых составов, необходимо тщательно выбирать клей, который подходит для конкретного типа древесины и условий эксплуатации. Важно также правильно подготовить поверхность перед нанесением клея и обеспечить достаточное время для высыхания. Мы часто используем полиуретановые клеи, которые обеспечивают высокую адгезию и водостойкость.

Опыт с ламинированием и клеями

Мы неоднократно использовали ламинирование для обработки **краев из твердой древесины**, особенно в сочетании с пВХ пленками. Это позволяет добиться очень прочного и долговечного покрытия, которое устойчиво к истиранию и воздействию окружающей среды. Однако, важно правильно выбрать пленку и обеспечить ее равномерное нанесение.

Использование клеевых составов также требует аккуратности и опыта. Мы рекомендуем использовать специальные клеевые составы, предназначенные для обработки древесины. Необходимо также соблюдать инструкцию производителя и обеспечить достаточное время для высыхания клея. Несоблюдение этих простых правил может привести к тому, что соединение будет слабым и недолговечным.

Заключение: Важность комплексного подхода

Обработка **краев из твердой древесины** - это сложный технологический процесс, который требует комплексного подхода. Необходимо учитывать множество факторов, таких как тип древесины, влажность, параметры оборудования и качество используемых материалов. Только при соблюдении всех этих условий можно добиться высокого качества и долговечности конечного продукта. В ООО Аньхой Цюньи Лесная Промышленность мы постоянно совершенствуем наши технологии и используем только лучшие материалы, чтобы удовлетворить самые высокие требования наших клиентов.

И, кстати, я бы добавил, что часто возникают проблемы из-за недостаточной квалификации персонала. Необходимо проводить регулярное обучение и повышение квалификации операторов станка, чтобы они могли правильно настраивать оборудование и безопасно работать с фрезами. Это действительно критически важно для обеспечения высокого качества продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

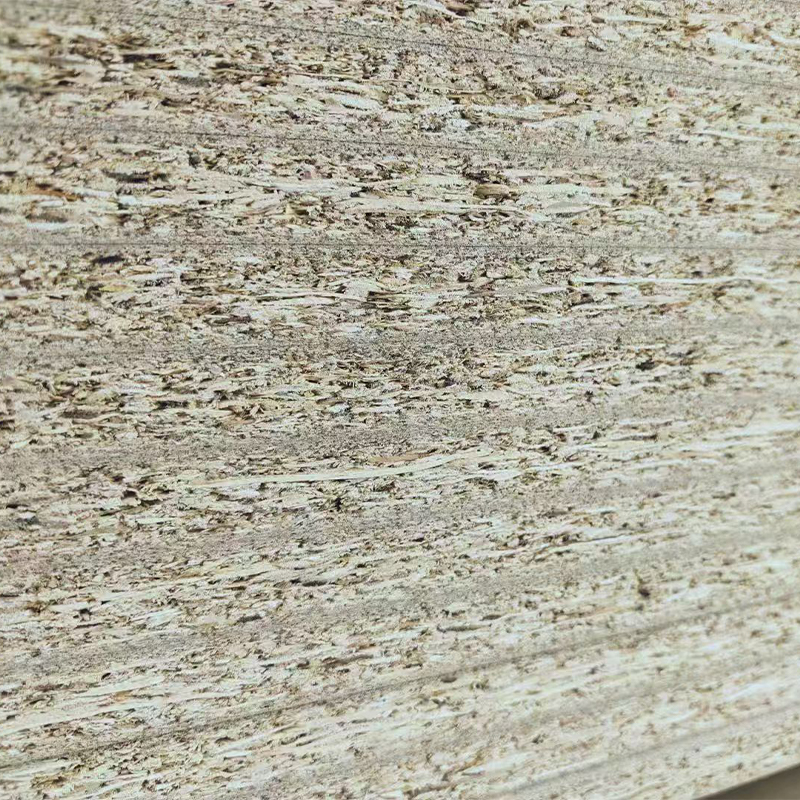

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

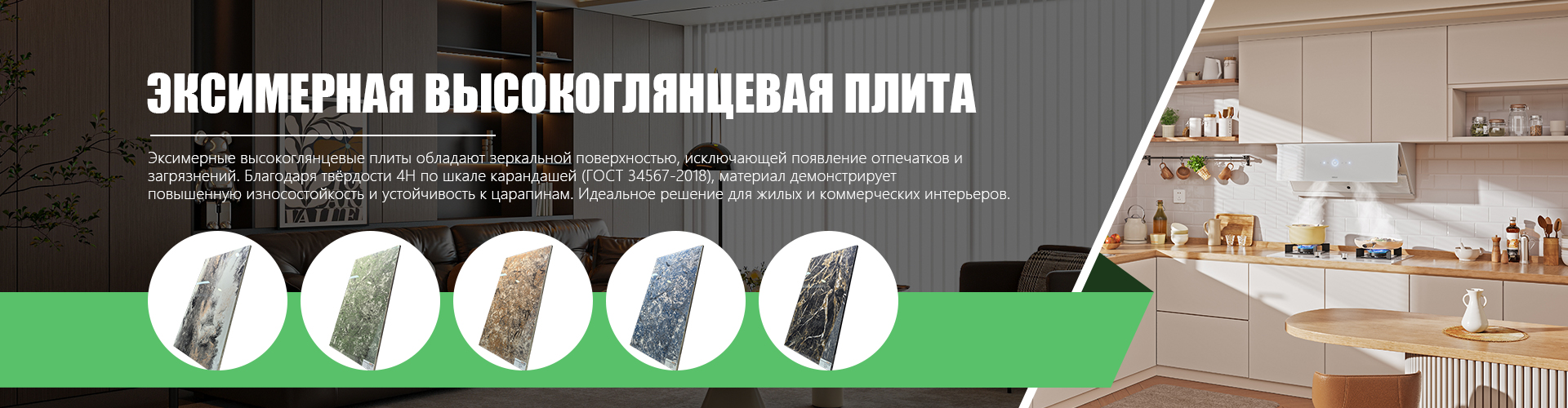

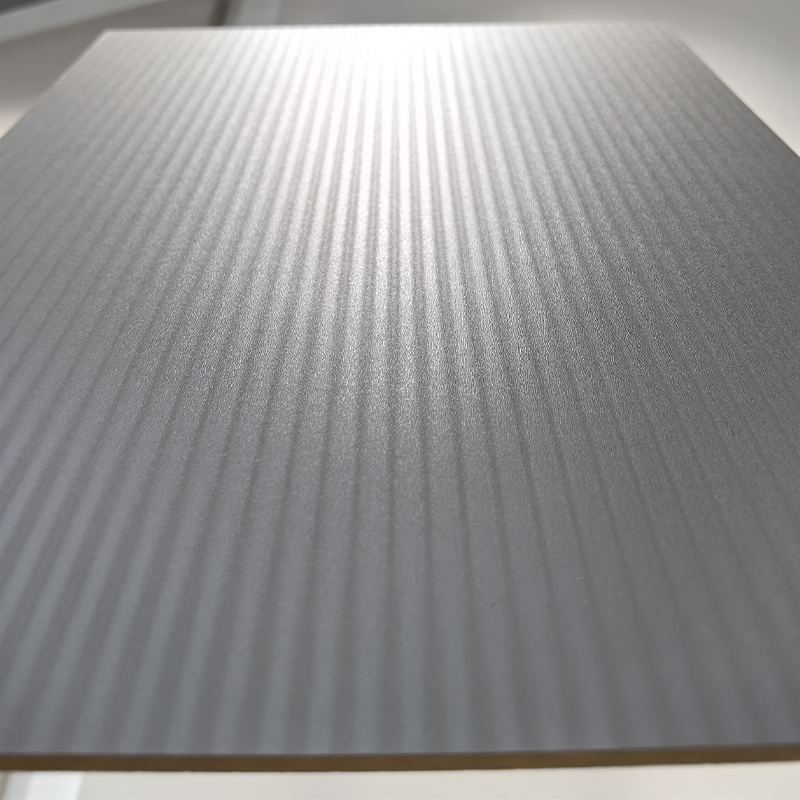

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров -

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Меламин, покрытый решеткой с одним цветом, поддерживает настройку цвета

Меламин, покрытый решеткой с одним цветом, поддерживает настройку цвета -

Синхронизация цветов F125 Индивидуальный косой, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронизация цветов F125 Индивидуальный косой, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламин прикрепляется к панелям, имитирует узоры, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует узоры, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров -

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Плита плотности облицовки меламина, ромбообразный штамп – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, ромбообразный штамп – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Меламиновые наклейки, серия, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые наклейки, серия, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров -

Меламин облицовочный дсп QY23269, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QY23269, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Связанный поиск

Связанный поиск- Лучшие покупатели миллиметровых плинтусов в китае

- Производители круговых линий с меламиновым покрытием

- Цена oem потолочных плинтусов

- Цена oem меламиновые огнестойкие древесностружечные плиты

- Цены на покупку напольных плинтусов

- Цены на кромки для столешниц

- Поставщики oem дверных кромок

- Дсп soft touch с антиотпечатковым покрытием

- Китай охрана окружающей среды высокий глянец уф дсп цена

- Китайский производитель как отделать дверной проем с дверной коробкой