Завод по производству эксимерной кромки одного цвета

На рынке отделочных материалов постоянно растет спрос на покрытия с минимальной цветовой вариативностью, особенно в мебельной промышленности и производстве декоративных панелей. Предполагается, что создание экстимерной кромки одного цвета – задача достаточно простая, требующая лишь точного контроля параметров процесса. Однако, на практике возникают нюансы, требующие детального анализа и, часто, значительных корректировок технологической цепочки. Хочу поделиться своим опытом, полученным в процессе работы с различными типами экстимерных систем. Это не теоретический обзор, а скорее размышления о реальных сложностях и возможных путях их решения.

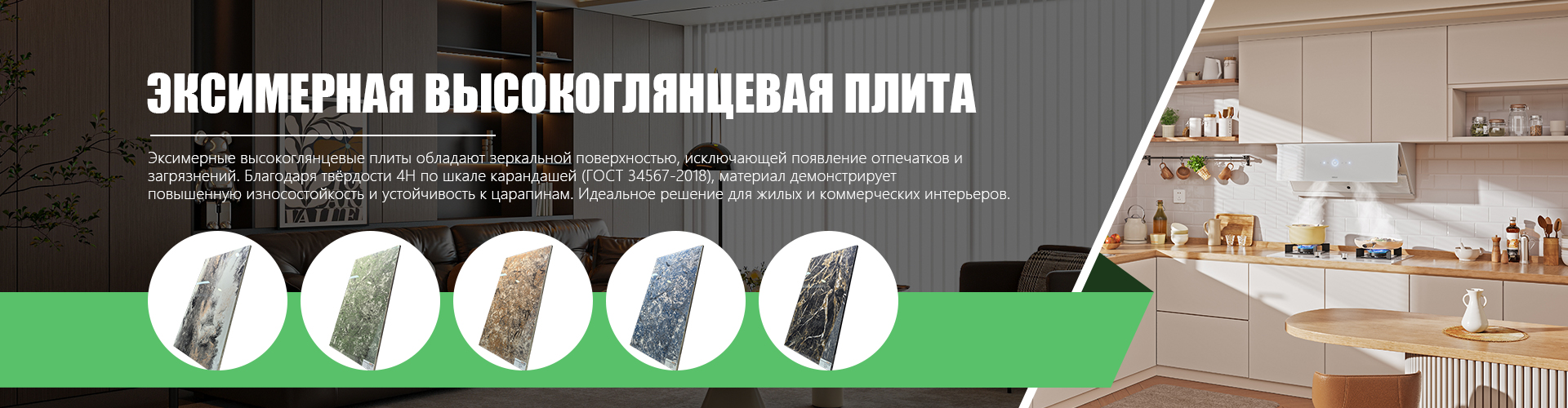

Сущность и преимущества экстимерных покрытий

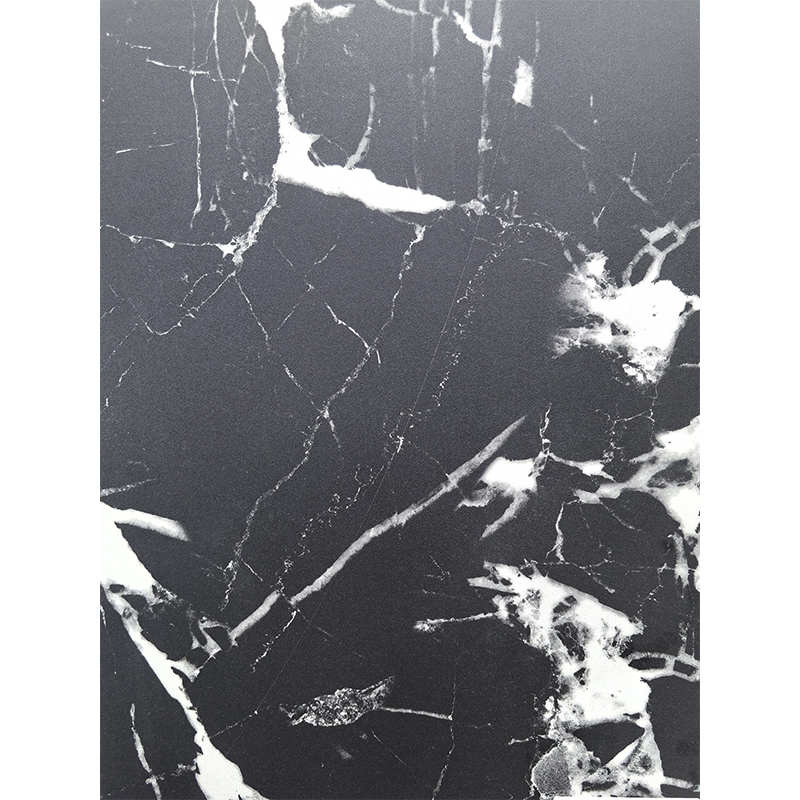

Если говорить коротко, то экстимерная кромка – это покрытие, созданное с использованием фотополимерной системы, которая при облучении УФ-светом отверждается, образуя твердый, износостойкий слой. Главное преимущество здесь – однородность цвета и отличная адгезия к основанию. Это позволяет создавать покрытия, практически не подверженные царапинам и истиранию, сохраняя при этом эстетичный вид. Мы в ООО Аньхой Цюньи Лесная Промышленность активно используем экстимерные технологии для производства мебели и декоративных элементов. Компания Аньхой Цюньи Муе Ко., Лтд., основанная в 1998 году, является инновационным предприятием полного цикла: от разработки до производства и сбыта современных отделочных материалов и вспомогательных материалов для мебели. В последние годы мы значительно расширили линейку экстимерных покрытий.

Ключевым моментом является выбор правильной экстимерной системы. Существует огромное количество вариантов, и не всегда легко определить, какая из них лучше всего подходит для конкретного применения. Важно учитывать не только стоимость, но и стабильность цвета, скорость отверждения, устойчивость к внешним воздействиям и экологичность.

Проблемы с однотонностью и цветовой стабильностью

На первый взгляд, задача создания однотонного экстимерного покрытия кажется тривиальной. Однако, на практике часто сталкиваешься с проблемой цветовых отклонений, особенно при больших партиях. Причины могут быть разными: от колебаний температуры и влажности в помещении, где происходит отверждение, до неравномерного распределения фотополимера в составе покрытия. Например, мы однажды столкнулись с ситуацией, когда при производстве больших партий столешниц для кухонь, цвет покрытия на некоторых деталях отличался от образцов. Причиной оказалось недостаточное перемешивание компонентов экстимерной системы, что привело к неравномерному распределению пигмента.

Не стоит забывать и о влиянии освещения. Разные источники света могут по-разному воздействовать на экстимерную систему, что приводит к незначительным изменениям в цвете. Поэтому важно использовать стандартизированное освещение при оценке цвета покрытия.

Факторы, влияющие на процесс отверждения

Отверждение экстимерного покрытия – это сложный физико-химический процесс, который зависит от множества факторов. Температура, влажность, интенсивность УФ-излучения – все это может повлиять на качество и цвет покрытия. Мы проводили эксперименты с разными режимами отверждения, и выяснилось, что оптимальная температура обычно находится в диапазоне 20-25 градусов Цельсия. Слишком высокая температура может привести к деформации поверхности, а слишком низкая – к неполному отверждению и появлению неровностей. Влияние влажности также существенно – ее избыток может способствовать образованию пузырьков воздуха в покрытии.

Важно использовать качественные УФ-лампы с равномерным спектром излучения. Некачественные лампы могут создавать неравномерное отверждение и привести к изменению цвета покрытия. Также необходимо контролировать интенсивность излучения и время облучения. Для этого мы используем специальные датчики и контроллеры.

Рекомендации по оптимизации процесса

Чтобы добиться стабильного цвета при производстве однотонной экстимерной кромки, необходимо тщательно контролировать все этапы процесса. Начните с выбора качественной экстимерной системы, которая соответствует вашим требованиям. Внимательно соблюдайте рекомендации производителя по смешиванию компонентов и отверждению покрытия. Используйте качественное оборудование и контролируйте параметры процесса (температуру, влажность, интенсивность УФ-излучения). Не забывайте о необходимости предварительной подготовки поверхности – она должна быть чистой, сухой и обезжиренной. И, конечно же, проводите регулярный контроль качества покрытия.

Для оптимизации процесса мы внедрили систему автоматического контроля температуры и влажности в помещении, где происходит отверждение. Это позволило значительно снизить количество брака и повысить стабильность цвета покрытия. Также мы разработали собственные алгоритмы управления процессом отверждения, которые позволяют точно контролировать время облучения и интенсивность УФ-излучения. Кроме того, мы используем системы мониторинга цвета, которые позволяют выявлять отклонения от нормы на ранних стадиях производства. В ООО Аньхой Цюньи Лесная Промышленность постоянно работаем над улучшением наших технологий, чтобы предлагать нашим клиентам самые современные и качественные решения.

Опыт неудачных попыток и их уроки

Не всегда все идет гладко. Мы несколько раз сталкивались с проблемой неравномерного отверждения покрытия при использовании определенной марки экстимера в сочетании с определенным типом подложки. Причина оказалась в несовместимости химических компонентов, что приводило к потере адгезии и появлению трещин. Этот опыт научил нас тщательно проводить испытания совместимости экстимерной системы с различными типами материалов перед запуском производства.

Еще один урок – важность использования качественных фильтров для воды при подготовке поверхности подложки. Применение загрязненной воды может привести к появлению пятен и дефектов на поверхности покрытия. В заключение, хотел бы отметить, что создание однотонного экстимерного покрытия – это сложная, но выполнимая задача. Главное – тщательно контролировать все этапы процесса и постоянно совершенствовать свои технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Квазимолекулярная высокооптическая пластина

Квазимолекулярная высокооптическая пластина -

Меламин облицовочный дсп QY23269, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QY23269, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

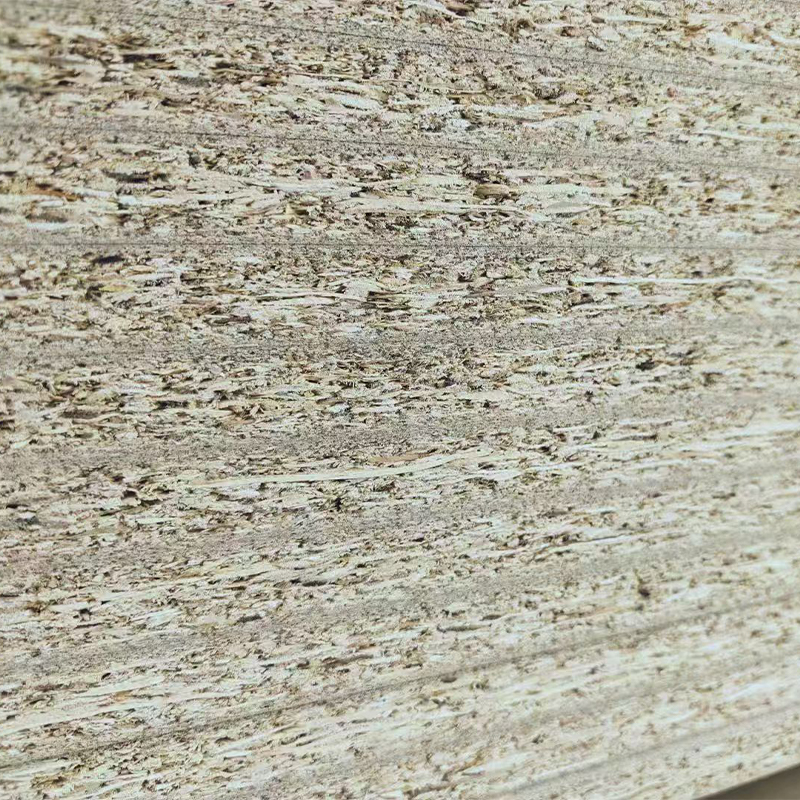

Синхронная пара цветов F123 вязовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F123 вязовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые панели, сплошная деревянная система, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Меламин прикрепляется к панелям, имитирует узоры, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует узоры, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Триполиамидные наклейки на панели, абстрактный стиль искусства, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Триполиамидные наклейки на панели, абстрактный стиль искусства, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Меламиновые облицовочные плиты QY9780 – 36, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные плиты QY9780 – 36, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Огнестойкая МДФ

Огнестойкая МДФ -

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета -

Тактильные эксимерные панели

Тактильные эксимерные панели

Связанный поиск

Связанный поиск- Завод по производству крышек для стиральных машин bechem в китае

- Крупнейшие покупатели крышек для стиральных машин lg из китая

- Производители кромки из дуба

- Поставщики oem купить напольные плинтусы

- Износостойкая глянцевая уф-дсп

- Устойчивые к царапинам чувствительные к коже плиты - фабрики в китае

- Завод по производству шпона на заказ в китае

- Китайские заводы по производству влагостойких глянцевых уф-стружечных плит

- Завод по производству круглой дуговой линии

- Ведущие покупатели устойчивых к пятнам дсп со сверхвысоким содержанием кожи