Завод по производству шпона по индивидуальным размерам

Мы часто слышим запросы на производство шпона по индивидуальным размерам. И это совершенно нормально. Потребность в уникальных решениях в мебельной промышленности растет, и клиенты хотят видеть не просто стандартные панели, а точные соответствия своим эскизам. Однако, эта кажущаяся простота скрывает довольно сложный процесс. Не все понимают, что просто 'сделать по размеру' – это лишь верхушка айсберга.

Почему индивидуальный шпон – это вызов?

Сразу скажу, что массовое производство стандартного шпона – одно, а индивидуальный заказ – совсем другое. С чего начать? Начнем с древесины. Нельзя просто взять любую доску и разрезать ее померу. Качество древесины, ее текстура, направление волокон – все это критически важно. Поиск подходящего материала для индивидуального заказа требует больше времени и усилий. Иногда приходится искать очень долго, чтобы найти кусок, который идеально подходит по цвету и текстуре, а затем еще и из которого можно вырезать нужные размеры.

И вот тут начинается самое интересное – раскрой. Здесь требуются не только высокоточные станки, но и опытные операторы, которые умеют правильно планировать раскрой, чтобы минимизировать отходы. Оптимизация раскроя – это отдельная дисциплина, и от ее эффективности напрямую зависит себестоимость конечного продукта. Мы, например, много лет работаем с оптимизацией раскроя, и даже небольшая оптимизация может принести ощутимую экономию.

Ключевые факторы успеха: от проектирования до готовой панели

Процесс производства шпона по индивидуальным размерам можно разделить на несколько этапов. Первый – это, конечно, проектирование. Недостаточно просто знать размеры. Нужно учитывать не только геометрические параметры, но и особенности соединения шпона с основанием, а также возможные деформации древесины. Для этого часто используют специализированное программное обеспечение, которое позволяет моделировать раскрой и прогнозировать результат. Это, кстати, важно для сложных форм и нестандартных размеров. Однажды мы столкнулись с заказом на шпон сложной криволинейной формы. Только благодаря 3D-моделированию нам удалось добиться идеального результата.

Далее следует резка шпона. Мы используем как ленточные, так и циркулярные пилы, в зависимости от толщины и типа древесины. Важно, чтобы пилы были правильно настроены, а операторы имели достаточный опыт. Неправильная резка может привести к сколам, царапинам и другим дефектам. После резки шпон необходимо отшлифовать и обработать лаком или маслом. Этот этап также требует аккуратности и внимания к деталям.

Еще один важный аспект – это контроль качества на всех этапах производства. Мы используем различные методы контроля, включая визуальный осмотр, измерение толщины и влажности. Это позволяет нам выявлять и устранять дефекты до того, как шпон будет отправлен клиенту.

Ошибки, которых стоит избегать

На практике, мы часто сталкиваемся с ошибками, которые приводят к задержкам и дополнительным затратам. Одна из самых распространенных – это неточная спецификация. Клиент может указать размеры, которые на самом деле не реализуемы или приводят к слишком большим отходам. Поэтому очень важно тщательно проверять все размеры и убедиться в их реализуемости. Кроме того, важно учитывать возможные отклонения в размерах древесины.

Другая распространенная ошибка – это использование некачественной древесины. Дешевая древесина часто содержит сучки, трещины и другие дефекты, которые могут ухудшить внешний вид шпона. Поэтому всегда лучше использовать более качественный материал, даже если это немного увеличит стоимость.

Реальный пример: работа над проектом для дизайнерской студии

Недавно мы работали над проектом для дизайнерской студии, которая изготавливала мебель для ресторана. Заказ включал в себя изготовление шпона по индивидуальным размерам для столешниц и фасадов. Клиенты хотели использовать экзотический вид древесины, который был очень сложен в обработке. Мы провели несколько консультаций с клиентами, чтобы точно определить их требования и разработать оптимальный технологический процесс. В результате, мы смогли изготовить шпон, который идеально соответствовал их ожиданиям. Клиенты остались очень довольны качеством и сроками выполнения заказа.

Иногда, к сожалению, случаются и неудачи. Помню один случай, когда мы пытались сделать сложный шпон с нестандартными изгибами из очень твердой породы дерева. Резка оказалась слишком сложной, и шпон получился с трещинами. Пришлось переделывать всю партию, что привело к значительным задержкам и дополнительным затратам. Этот опыт научил нас более тщательно оценивать сложность заказов и выбирать подходящий технологический процесс.

Перспективы и будущее шпона по индивидуальным размерам

В будущем, я думаю, что спрос на шпон по индивидуальным размерам будет только расти. По мере того, как клиенты будут все больше ценить уникальность и индивидуальность своих изделий, им будут нужны все более сложные и нестандартные решения. Поэтому важно постоянно развивать технологию производства, использовать новые материалы и оборудование, а также повышать квалификацию персонала.

Мы в ООО Аньхой Цюньи Лесная Промышленность, как компания, основанная в 1998 году, постоянно работаем над улучшением качества и расширением ассортимента продукции. Мы используем современные технологии и материалы, а также придерживаемся высоких стандартов качества. Мы готовы предложить нашим клиентам шпон по индивидуальным размерам любой сложности.

Для более подробной информации о нашей компании и наших услугах вы можете посетить наш сайт: https://www.anhuiqunyi.ru.

Забота о качестве древесины – основа долговечности шпона

Не стоит недооценивать роль правильного хранения и сушки древесины. Некачественная сушка ведет к усадке, растрескиванию и деформации шпона. Мы тщательно контролируем влажность древесины на всех этапах производства, чтобы гарантировать долговечность и стабильность наших изделий. Используем современное оборудование для сушки и хранение, обеспечивая оптимальные условия для древесины. Это напрямую влияет на финальный вид и эксплуатационные характеристики шпона по индивидуальным размерам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

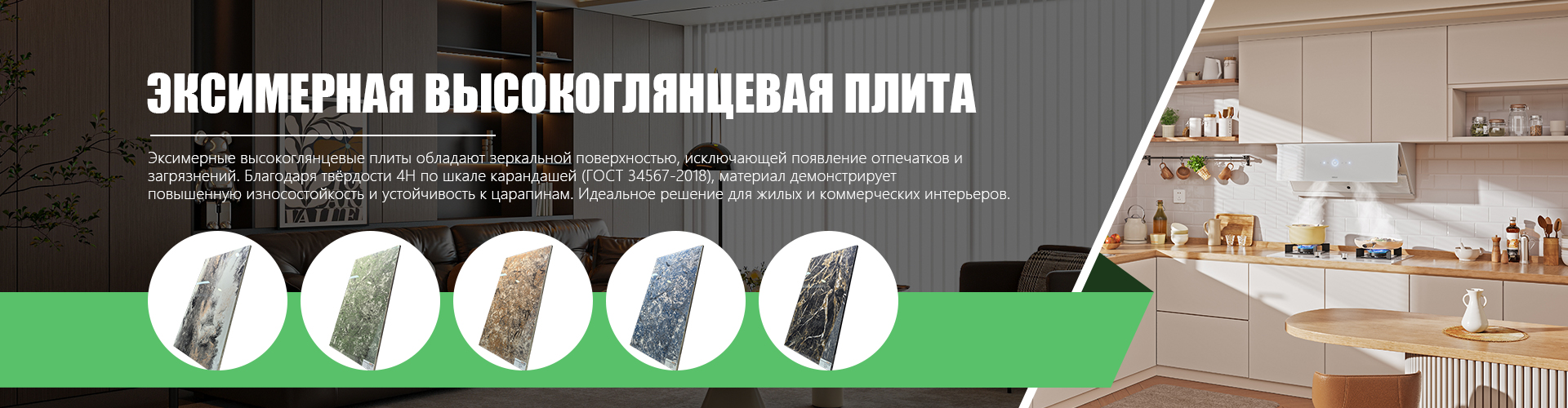

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной -

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

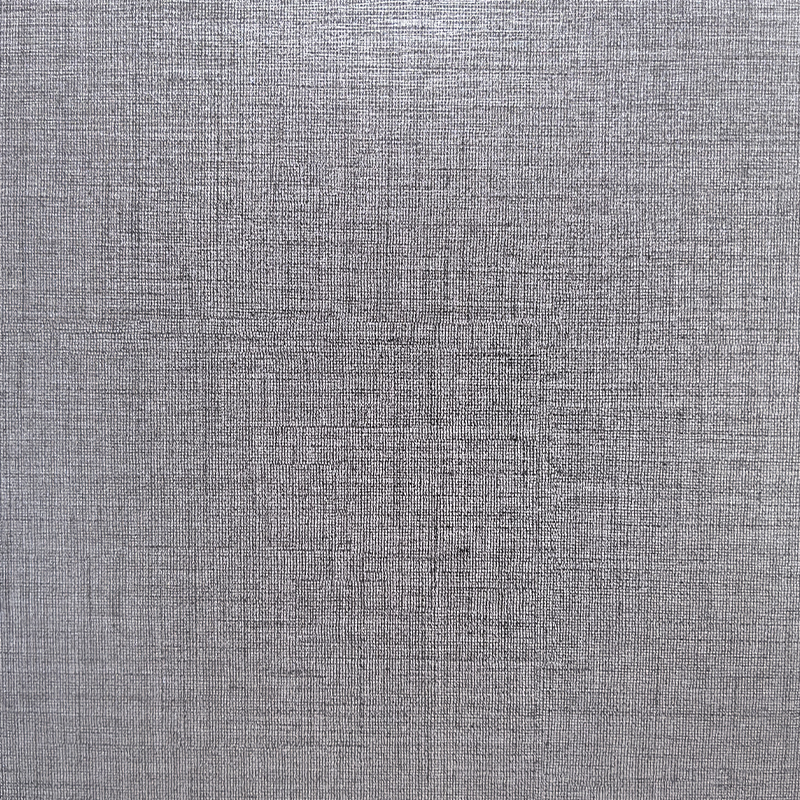

Меламин, покрытый решеткой с одним цветом, поддерживает настройку цвета

Меламин, покрытый решеткой с одним цветом, поддерживает настройку цвета -

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

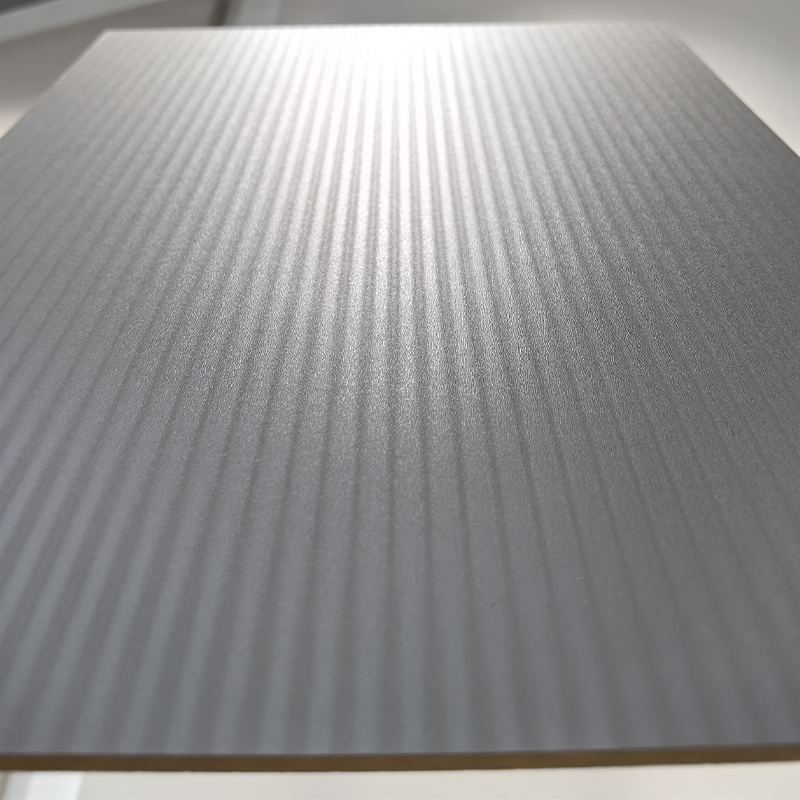

Плита плотности облицовки меламина, ромбообразный штамп – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, ромбообразный штамп – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета -

Влагостойкая ДСП

Влагостойкая ДСП -

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Квазимолекулярная высокооптическая пластина

Квазимолекулярная высокооптическая пластина -

Синхронная пара цветов темного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов темного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламин прикрепляется к панелям, имитирует узоры, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует узоры, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Связанный поиск

Связанный поиск- Цена крышки для стиральной машины haier

- Плита дсп для пола влагостойкая ламинированная отзывы

- Производители ламинированных влагостойких древесных плит

- Цена oem whirlpool вертикальная крышка стиральной машины

- Производители цветов кромки

- Китайские поставщики меламиновых синхронных древесностружечных плит

- Лучшие покупатели крышек для стиральных машин bechem из китая

- Влагостойкая дсп с зеленым сердечником

- Ведущий покупатель потолочных плинтусов

- Ведущий покупатель плинтусов как их сделать