Завод по производству синхронизированных меламиновых древесностружечных плит

Производство синхронизированных меламиновых ДСП – это задача, которая часто кажется простой на первый взгляд. На рынке полно предложений, и бывает сложно разобраться, что же реально качественно и соответствует заявленным характеристикам. Но за кажущейся простотой скрывается целый ряд нюансов, от выбора сырья до контроля качества готовой продукции. Мы не претендуем на абсолютную истину, скорее делимся опытом, полученным на практике. Говорим, как есть. И это, на мой взгляд, важнее.

Исходные материалы и их влияние на конечный продукт

Первое, что бросается в глаза – это, конечно, меламиновая смола и древесная мука. Качество этих компонентов напрямую влияет на прочность, влагостойкость и, конечно, эстетические свойства конечного продукта. Проблема в том, что не все поставщики одинаково ответственно подходят к производству смолы. Часто встречаются партии с повышенным содержанием примесей, что приводит к снижению адгезии и, как следствие, к деформации плиты. У нас однажды была партия смолы, полученная от нового поставщика, и результат был плачевным – плиты трескались даже при незначительных нагрузках. Мы потратили немало времени и ресурсов на выяснение причин и поиск альтернативного поставщика.

Особенно важно обращать внимание на влажность древесной муки. Слишком высокая влажность может привести к образованию пустот и снижению плотности плиты. Мы используем специальные методы контроля влажности сырья, а также при необходимости проводим предварительную сушку. Это, конечно, увеличивает себестоимость, но позволяет избежать проблем с качеством в дальнейшем. Экономия на сырье – это часто дорога в никуда.

Кроме того, стоит учитывать тип древесины, из которой производится мука. Различные породы дерева обладают разной плотностью и структурой, что также влияет на свойства готовой плиты. Например, мука из твердых пород дерева (березы, дуба) обычно дает более прочную и плотную плиту, чем мука из мягких пород (сосны, ели).

Процесс производства синхронизированных плит: тонкости и вызовы

Синхронизированные меламиновые ДСП – это не просто плиты, а продукт, в котором слои древесной муки и меламиновой смолы склеиваются под высоким давлением и температурой. Ключевым моментом является равномерное распределение давления и температуры по всей площади плиты. От этого зависит прочность и стабильность размеров готового изделия. Использование современного оборудования, с контролем температуры и давления, конечно, необходимо, но этого недостаточно.

На практике часто возникают проблемы с неравномерностью распределения влаги в слоях плиты. Это может приводить к деформации и растрескиванию. Для решения этой проблемы мы применяем специальные технологии предварительной обработки слоев, а также тщательно контролируем процесс сушки.

Еще одна сложность – это образование дефектов в процессе формовки плиты. Это могут быть пузыри, трещины и другие недостатки, которые снижают качество продукта. Для минимизации этих дефектов мы используем высококачественное оборудование и тщательно контролируем технологический процесс. Например, мы перешли на более современные прессы, которые позволяют более равномерно распределять давление и контролировать температуру. Это, конечно, потребовало дополнительных инвестиций, но окупилось многократно за счет снижения брака.

Контроль качества: важный этап, который нельзя недооценивать

Контроль качества на всех этапах производства – это залог успеха. Мы используем широкий спектр методов контроля, начиная от визуального осмотра и заканчивая лабораторными испытаниями. Проверяется плотность, влагостойкость, прочность на изгиб, устойчивость к царапинам и другие важные характеристики.

Особое внимание уделяется контролю размеров и формы плит. Мы используем современные измерительные приборы для обеспечения точности размеров и соответствия стандартам. Иногда случаются небольшие отклонения, но они должны быть в пределах допустимых значений. Важно не допустить попадания на рынок плиты, которая не соответствует заявленным характеристикам.

Мы регулярно проводим испытания нашей продукции в независимых лабораториях для подтверждения ее соответствия требованиям стандартов. Это позволяет нам быть уверенными в качестве нашего продукта и завоевать доверие клиентов. А еще это помогает нам выявить слабые места в процессе производства и постоянно улучшать качество.

Проблемы и решения: из опыта ООО Аньхой Цюньи Лесная Промышленность

Мы, как компания, работающая в сфере производства меламинных ДСП с 1998 года, столкнулись с немалым количеством проблем. Например, в начале 2000-х годов мы активно использовали старые прессы, которые были неэффективными и не позволяли нам выпускать плиты высокого качества. Это приводило к большому количеству брака и снижению рентабельности производства. В результате мы приняли решение об инвестировании в новое оборудование.

Кроме того, нам приходилось сталкиваться с проблемами, связанными с нестабильностью цен на сырье. Мы разработали систему хеджирования рисков, которая позволяет нам защититься от колебаний цен на меламиновую смолу и древесную муку. Это позволяет нам поддерживать стабильность производства и не допустить снижения качества продукции.

Сейчас мы активно работаем над снижением экологического воздействия нашего производства. Мы используем современные технологии утилизации отходов и стремимся к максимальной энергоэффективности. Это не только экологически ответственный подход, но и экономически выгодный. Например, мы внедрили систему рекуперации тепла, что позволило нам значительно снизить потребление электроэнергии.

Компания Аньхой Цюньи Муе Ко., Лтд. стремится к постоянному совершенствованию, и мы уверены, что сможем решить любые задачи, которые поставлены перед нами. Мы продолжаем следить за новыми технологиями и внедрять их в производство, чтобы выпускать продукцию, отвечающую самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета -

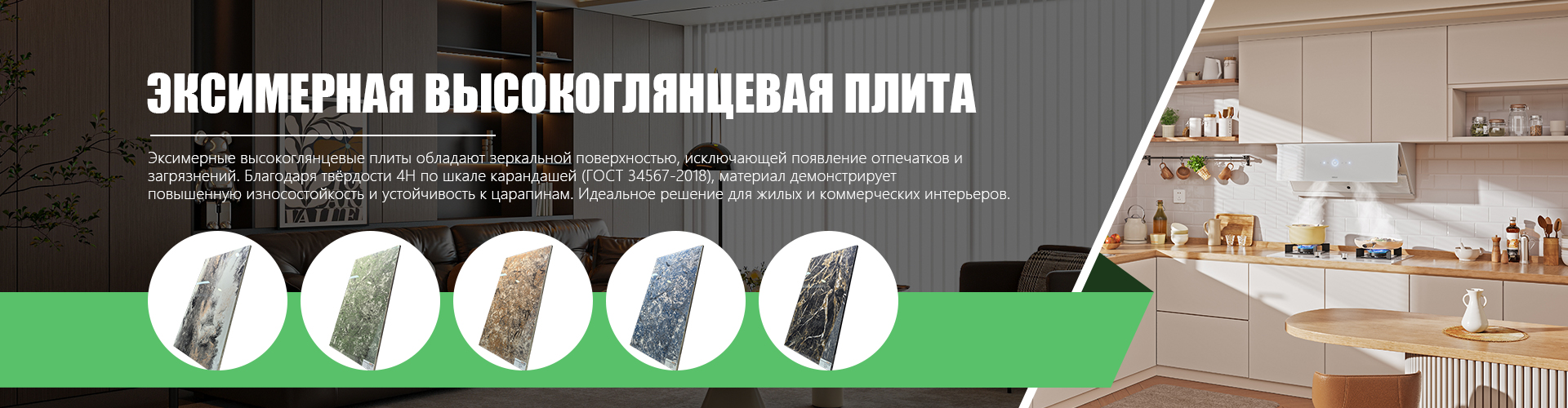

Синхронная текстура сплошного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная текстура сплошного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Синхронная пара цветов QY25138 – 24116, 08 – 25 мм, E0 – ENF – F4, длина 2745 мм

Синхронная пара цветов QY25138 – 24116, 08 – 25 мм, E0 – ENF – F4, длина 2745 мм -

Синхронизация цветов F125 Индивидуальный косой, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронизация цветов F125 Индивидуальный косой, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламиновые наклейки, серия, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые наклейки, серия, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

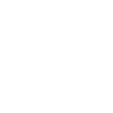

Триполиамидные наклейки на панели, абстрактный стиль искусства, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Триполиамидные наклейки на панели, абстрактный стиль искусства, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров -

Боковая полоса – PVC – ABS, 22mm – 60mm, поддержка настройки цвета

Боковая полоса – PVC – ABS, 22mm – 60mm, поддержка настройки цвета -

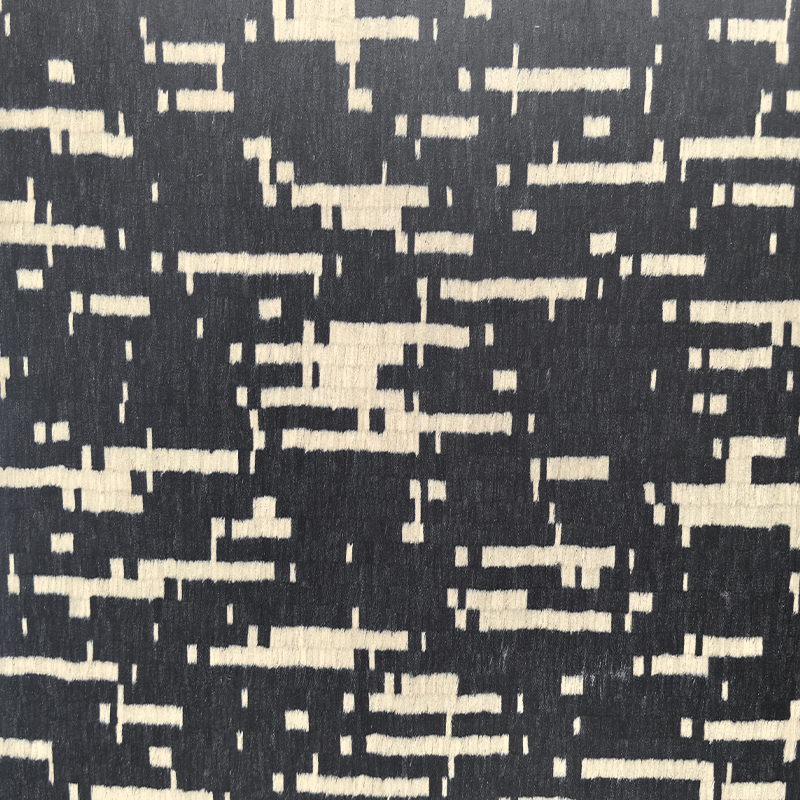

Квазимолекулярная высокооптическая пластина

Квазимолекулярная высокооптическая пластина -

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Синхронная пара цветов темного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов темного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламиновая облицовочная дсп QY250117, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Связанный поиск

Связанный поиск- Кромка 4 завод китай

- Поставщики крышки для стиральных машин haier

- Плинтус цена

- Производители кромок для столешниц из китая

- Белый плинтус

- Китайские поставщики кромки abs

- Цена толщины кромки в китае

- Производители плит чувствительных к коже кабинета

- Цены на влагостойкую фанеру в китае

- Поставщики 18-миллиметровых эксимерных плит с чувствительной к коже плотностью