Завод по производству миллиметрового плинтуса

На рынке отделочных материалов сейчас много шумихи вокруг разных изделий, но производство миллиметрового плинтуса – это своеобразная ниша, требующая особого подхода. Многие считают, что это просто приклеить что-то к стене, но это не так. Проблемы возникают на каждом этапе: от выбора сырья до финишной обработки. Поэтому решил поделиться опытом, который накопился за несколько лет работы в этой сфере. Говорить буду не как из учебника, а как человек, который видел разные ситуации – как удачные, так и не очень.

Особенности производства миллиметрового плинтуса: залог качества

Первое, что бросается в глаза – это точность. Нельзя просто так взять и сделать плинтус 'примерно под размер'. Миллиметровый плинтус, как следует из названия, должен идеально вписываться в пространство. Это требует серьезного контроля на всех этапах производства. Недостаточная точность – это брак, потеря материалов и, как следствие, увеличение себестоимости. На практике мы сталкивались с ситуацией, когда даже незначительное отклонение в геометрии плинтуса приводило к проблемам при монтаже и некрасивому виду готовой отделки. Это не только финансовые потери, но и негативный имидж.

Важный аспект – выбор материала. Обычно используют экструдированный пенополистирол, МДФ, PVC. У каждого материала свои плюсы и минусы, свои особенности обработки. Экструдированный пенополистирол – легкий, хорошо сохраняет тепло, но может быть менее устойчив к механическим повреждениям. МДФ – прочный, хорошо поддается фрезеровке, но дороже. PVC – долговечный, устойчив к влаге, но требует более сложного оборудования для производства.

Мы в ООО Аньхой Цюньи Лесная Промышленность, занимаемся производством различных отделочных материалов, включая миллиметровый плинтус. Наша компания, основанная в 1998 году, постоянно совершенствуется и внедряет новые технологии. Поэтому, на мой взгляд, к выбору материалов нужно подходить с учетом конкретных задач и требований заказчика. Например, для влажных помещений лучше использовать PVC, а для жилых комнат – МДФ или пенополистирол.

Оборудование для производства: баланс цены и эффективности

Оборудование – это, конечно, инвестиция. Но от его качества и соответствия задачам напрямую зависит рентабельность производства. Для производства миллиметрового плинтуса требуется фрезерный станок, линии экструзии (для пенополистирола), оборудование для нанесения декоративных покрытий, покрасочные камеры и т.д. Выбор конкретного оборудования зависит от объема производства и используемого материала.

Не стоит экономить на оборудовании, иначе рискуете столкнуться с постоянными поломками, низкой производительностью и, как следствие, увеличением затрат. Мы в свое время пытались сэкономить на фрезерном станке, купили более дешевый вариант, и это обернулось множеством проблем: частые поломки, сложность настройки, низкое качество фрезеровки. В итоге пришлось докупить более дорогое оборудование, чтобы исправить ситуацию. Это дорогостоящая ошибка, которую лучше не совершать.

Кстати, автоматизация – это важный тренд в современном производстве. Автоматизация позволяет снизить трудозатраты, повысить производительность и улучшить качество продукции. Но здесь нужно быть осторожным: автоматизация – это не панацея. Необходимо правильно выбрать оборудование и настроить его работу, чтобы избежать ошибок и простоев.

Секреты идеальной финишной обработки: гарантия безупречного вида

Финишная обработка – это то, что делает плинтус красивым и привлекательным. Это может быть покраска, лакирование, нанесение декоративных покрытий. Важно, чтобы финишное покрытие было устойчивым к царапинам, истиранию и воздействию влаги. Мы используем различные виды покрытий, в том числе порошковую покраску, которая обеспечивает высокую износостойкость и долговечность. Иногда даже применяем специальные напыления, чтобы придать плинтусу текстуру дерева или металла.

Проблемы с финишной обработкой возникают чаще, чем кажется. Неправильно подобранный лак может привести к пожелтению или выцветанию покрытия. Плохое качество покраски – это неровный цвет, царапины и другие дефекты. Поэтому важно использовать качественные материалы и оборудование, а также соблюдать технологию нанесения покрытий.

Например, однажды мы получили заказ на производство плинтуса с имитацией натурального дерева. При покраске мы использовали специальный лак, который должен был создать реалистичную текстуру. Но в итоге лак покрылся пузырями и трещинами. Пришлось перерабатывать всю партию плинтуса. Это был дорогостоящий и неприятный опыт, который научил нас быть более внимательными к выбору материалов и соблюдению технологии.

Логистика и хранение: избегаем повреждений

После производства плинтус необходимо правильно упаковать и хранить. Неправильная упаковка может привести к повреждению изделия при транспортировке и хранении. Мы используем специальные коробки с защитой от ударов и влаги. Также важно соблюдать температурный режим и избегать воздействия прямых солнечных лучей.

Мы сталкивались с ситуацией, когда плинтус повреждался при транспортировке из-за неправильной упаковки. Клиент был недоволен качеством продукции, и нам пришлось возместить убытки. Это подчеркивает важность правильной логистики и упаковки.

Важно не забывать и про складское помещение. Оно должно быть чистым, сухим и хорошо вентилируемым. Нельзя хранить плинтус в местах с высокой влажностью или перепадами температур. Кроме того, важно правильно организовать хранение, чтобы избежать повреждений и потерь.

Заключение: миллиметровый плинтус – это деликатность и внимание к деталям

В заключение хочу сказать, что производство миллиметрового плинтуса – это непростое, но интересное дело. Требует точности, внимания к деталям и постоянного совершенствования. Это не просто изготовление полосок из материала, а создание элементов отделки, которые должны идеально вписываться в пространство и радовать глаз. При правильном подходе можно добиться отличного качества продукции и создать конкурентоспособный продукт на рынке. ООО Аньхой Цюньи Лесная Промышленность продолжает развиваться и внедрять новые технологии, чтобы предлагать клиентам лучшие решения в области отделочных материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнестойкая МДФ

Огнестойкая МДФ -

Синхронная пара цветов QY25138 – 24116, 08 – 25 мм, E0 – ENF – F4, длина 2745 мм

Синхронная пара цветов QY25138 – 24116, 08 – 25 мм, E0 – ENF – F4, длина 2745 мм -

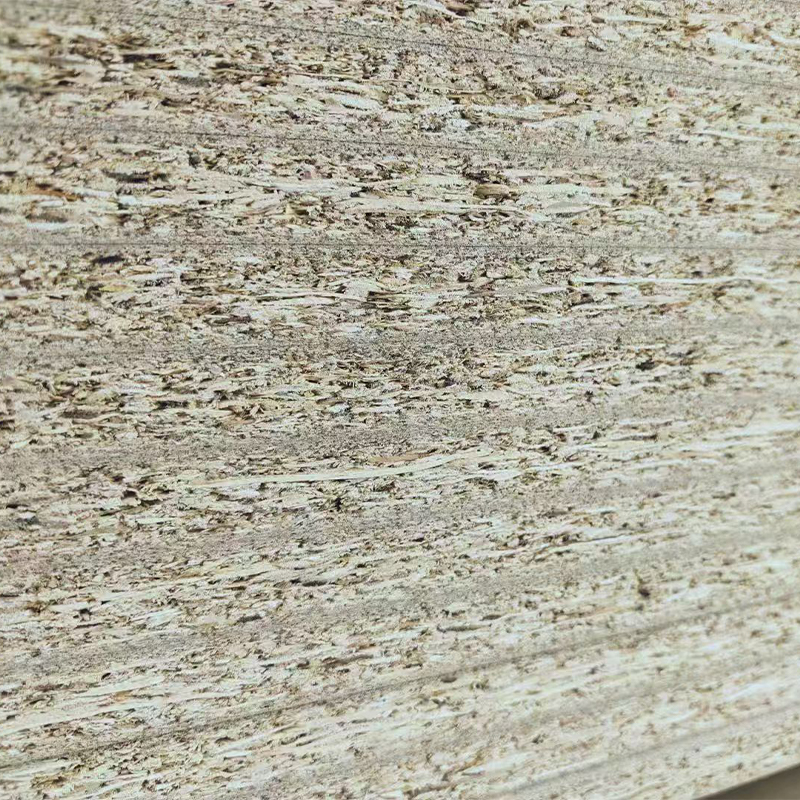

Синхронная текстура сплошного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная текстура сплошного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

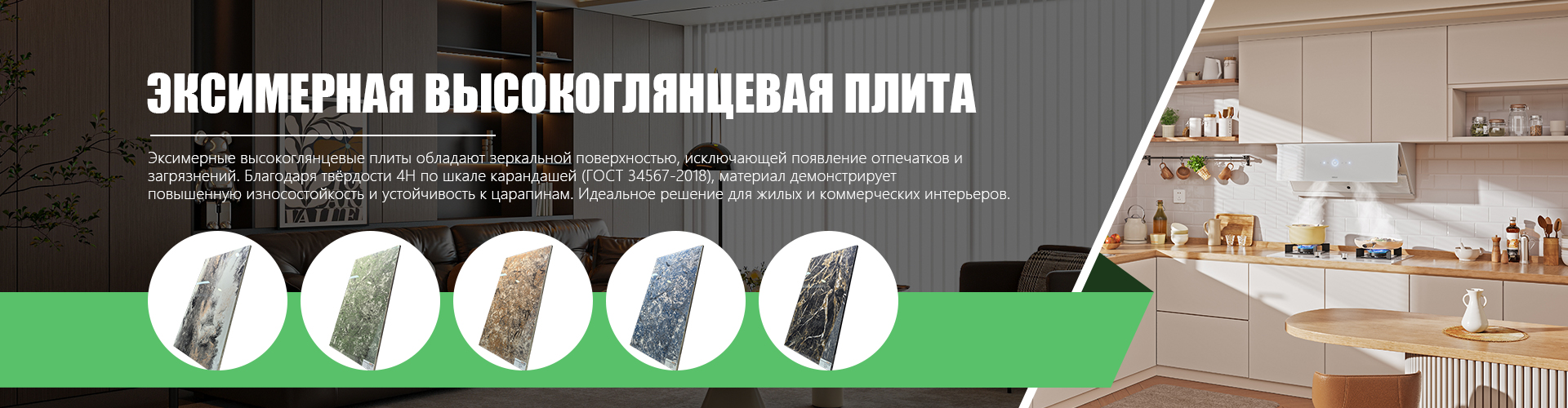

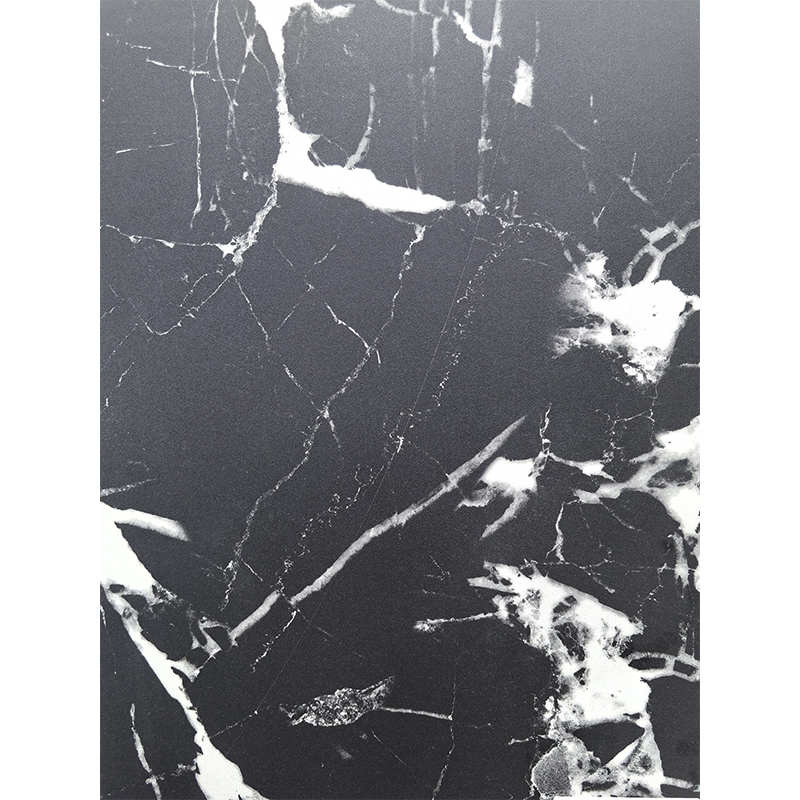

Квазимолекулярная высокооптическая пластина

Квазимолекулярная высокооптическая пластина -

Меламин, покрытый решеткой с одним цветом, поддерживает настройку цвета

Меламин, покрытый решеткой с одним цветом, поддерживает настройку цвета -

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной -

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров -

Тактильные эксимерные панели

Тактильные эксимерные панели -

Триполиамидные наклейки на панели, абстрактный стиль искусства, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Триполиамидные наклейки на панели, абстрактный стиль искусства, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QY250102, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Связанный поиск

Связанный поиск- Цены на кромку 2 мм в китае

- Поставщики шпона нестандартных размеров

- Производители плит чувствительных к коже кабинета

- Цены на то как сделать дверной проем с дверной коробкой

- Основные страны-покупатели высокоглянцевых плит с ультрафиолетовым покрытием

- Поставщики белых дверных коробок

- Цены на покупку напольных плинтусов

- Поставщики дверных коробок с дверным основанием из китая

- Китай аристон стиральная машина крышка завод

- Oem-производитель как отделать дверной проем с дверной коробкой