Завод по производству крышек для стиральных машин bosch

Создание и поставка крышек для стиральных машин Bosch – это, на первый взгляд, не самая романтичная ниша в промышленности. Многие считают, что это простой процесс, не требующий особых знаний. Но на деле все гораздо сложнее. Неустойчивая экономика, жесткая конкуренция, постоянные изменения в конструкциях стиральных машин... Попытка выйти на этот рынок без четкого понимания технологических процессов, материалов и, конечно, требований к качеству – это прямой путь к убыткам. Я, к сожалению, повидал такое немало. Это не просто производство пластиковых деталей, это соответствие сложным инженерным решениям и строгим стандартам.

Обзор рынка и основные сложности

Рынок запчастей для стиральных машин, и особенно крышек для стиральных машин Bosch, характеризуется высокой степенью фрагментации. На нем представлены как крупные производители, так и небольшие мастерские. Главная проблема – это постоянное обновление моделей стиральных машин и, соответственно, необходимость разработки и производства новых крышек. Bosch, как и другие крупные производители, постоянно вносит изменения в свои конструкции, что требует оперативного реагирования от поставщиков запчастей. Еще один важный аспект – это разнообразие материалов: от стандартного полипропилена до более сложных инженерных пластиков, обладающих повышенной устойчивостью к химическим веществам и высоким температурам. Выбор материала напрямую влияет на долговечность и надежность конечного продукта.

Требования к качеству и сертификация

Качество крышек для стиральных машин напрямую влияет на работу всей машины. Некачественная крышка может привести к протечкам, поломкам и, как следствие, к убыткам для потребителя и репутационным рискам для производителя стиральных машин. Это значит, что даже небольшие отклонения в геометрии или физических свойствах материала могут иметь серьезные последствия. В связи с этим, необходимо строго соблюдать все требования к качеству и проходить необходимые сертификации. Важно, чтобы производство соответствовало стандартам ISO и другим отраслевым нормам. Проверка на соответствие требованиям Bosch, конечно, является желательной, но зачастую требует значительных инвестиций и долгого процесса сертификации.

Технологический процесс производства

Технологический процесс производства крышек для стиральных машин состоит из нескольких этапов. Начинается он с разработки 3D-модели детали. Далее следуют процессы литья под давлением, механической обработки, полировки и покраски. Литье под давлением – это наиболее распространенный способ производства пластиковых деталей. Выбор метода литья зависит от сложности детали, объема производства и используемого материала. Особое внимание уделяется контролю качества на каждом этапе производства. Мы, например, постоянно используем контроль размеров, визуальный осмотр и лабораторные испытания для обеспечения соответствия деталей требованиям заказчика. Не стоит недооценивать роль квалифицированного персонала. Опытные операторы и инженеры – залог стабильного качества продукции.

Выбор оборудования и материалов

Выбор оборудования для производства крышек для стиральных машин Bosch – это важный инвестиционный вопрос. Необходимо учитывать объем производства, сложность деталей и требования к качеству. Литьевые машины должны быть достаточно мощными и надежными, а оборудование для механической обработки – высокоточным. Что касается материалов, то, как я уже говорил, здесь необходимо учитывать множество факторов. Полипропилен – самый распространенный материал, но он подходит не для всех моделей стиральных машин. Иногда требуется использование более сложных инженерных пластиков, таких как полиамид или ABS. Важно, чтобы материалы соответствовали требованиям экологической безопасности и не выделяли вредных веществ при эксплуатации.

Проблемы масштабирования производства

Масштабирование производства крышек для стиральных машин – это всегда вызов. С ростом объема производства возрастает риск возникновения проблем с качеством и сроками поставки. На этом этапе особенно важен автоматизация производственных процессов и внедрение системы контроля качества. Также необходимо уделять внимание логистике и управлению запасами. Например, если у вас есть несколько заказчиков, работающих с разными моделями стиральных машин, необходимо организовать систему учета и отслеживания заказов, чтобы избежать ошибок и задержек. Мы столкнулись с этой проблемой, когда расширили ассортимент продукции. Тогда мы внедрили систему ERP, которая помогла нам автоматизировать процессы и улучшить планирование производства.

Кейс: Успешный опыт поставки крышек для Bosch

Недавно мы успешно реализовали проект по поставке крышек для стиральных машин Bosch для крупного сервисного центра. Изначально у них были проблемы с качеством крышек, которые они заказывали у другого поставщика. Крышки часто браковались и не соответствовали требованиям Bosch. Мы разработали индивидуальный проект, включающий в себя разработку 3D-модели, выбор материала, изготовление образцов и проведение испытаний. В итоге мы смогли предложить им крышки, которые соответствовали всем требованиям Bosch и имели высокую надежность. Сервисный центр остался очень доволен нашим результатом и заключил с нами долгосрочный контракт. Этот опыт подтвердил нашу компетенцию и позволило нам расширить клиентскую базу.

Будущее производства крышек для стиральных машин

Я думаю, что в будущем производство крышек для стиральных машин будет становиться все более автоматизированным и роботизированным. Это позволит снизить себестоимость продукции и повысить качество. Также будет расти спрос на экологически чистые материалы и энергоэффективные решения. Не стоит забывать и о развитии технологий 3D-печати, которые могут позволить производить детали по индивидуальным заказам и в небольших объемах. В любом случае, производителям крышек для стиральных машин Bosch необходимо постоянно следить за новыми тенденциями и инвестировать в развитие производства, чтобы оставаться конкурентоспособными.

Надеюсь, эта информация будет полезна. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь.

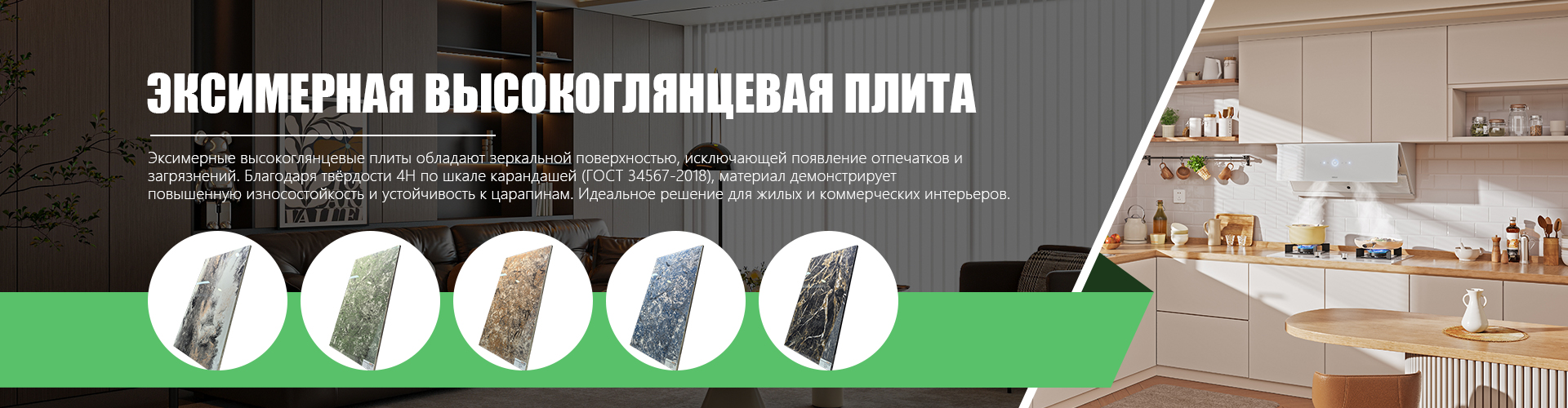

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

Меламин, покрытый решеткой с одним цветом, поддерживает настройку цвета

Меламин, покрытый решеткой с одним цветом, поддерживает настройку цвета -

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров -

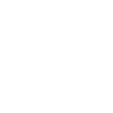

Меламин, покрытый линиями одного цвета, поддерживает настройку цвета

Меламин, покрытый линиями одного цвета, поддерживает настройку цвета -

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров -

Влагостойкая МДФ

Влагостойкая МДФ -

Влагостойкая ДСП

Влагостойкая ДСП -

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Синхронная текстура сплошного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная текстура сплошного дерева, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Плита плотности облицовки меламина, ромбообразный штамп – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, ромбообразный штамп – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Связанный поиск

Связанный поиск- Основные покупатели кромкообрезных полос oem из массива дерева

- Поставщики жестких полимерных плинтусов из китая

- Цена oem дверной коробки размер

- Производитель круговых линий oem с меламиновым покрытием

- Верхняя крышка для стиральной машины lg

- Лучшие покупатели кромка 16 из китая

- Oem whirlpool вертикальные крышки стиральных машин ведущие страны-покупатели

- Китайский завод скрытых плинтусов

- Цены на дверные коробки в китае

- Цены на деревянные дверные коробки