Завод по производству изделий с меламиновым покрытием одного цвета

Завод по производству изделий с меламиновым покрытием одного цвета – звучит просто, но за этим скрывается целый комплекс технологических решений и проблем. Многие считают, что это процесс достаточно straightforward, практически автоматизированный. На деле же, добиться действительно ровного и однотонного покрытия, особенно на больших партиях, – задача непростая. Недавно мы столкнулись с серьезными проблемами при производстве линеен для кухонь с **меламиновыми пленками** и это заставило задуматься о многих вещах, которые казались очевидными.

Обзор: от простого к сложному

В общих чертах, процесс нанесения меламина довольно понятен: на поверхность древесноволокнистой плиты средней плотности (ДВП) наносится клей, затем – декоративная пленка, и под давлением происходит ее закрепление. Но именно эта 'простота' скрывает огромный потенциал для ошибок и вариаций в конечном результате. Необходим точный контроль температуры, влажности, давления, а также качество сырья. И уж тем более, понимание того, как эти параметры взаимодействуют друг с другом.

Подготовка поверхности – фундамент качества

Иногда недооценивают важность предварительной подготовки поверхности ДВП. Даже незначительные дефекты, такие как неровности или загрязнения, могут сильно повлиять на однородность покрытия. Мы пару раз сталкивались с тем, что после нанесения меламина на поверхности возникали 'бугры' или 'вмятины'. Пришлось перерабатывать большие партии, что, естественно, не радует.

Особенно это актуально для ДВП, полученных из вторсырья – они часто менее однородны по структуре. Иногда даже после тщательной шлифовки и очистки, на поверхности остаются микроскопические неровности, которые потом проявляются при нанесении пленки. Поэтому тщательная проработка этапа подготовки - это не просто формальность, а залог будущего успеха.

Клей и пленка: правильный выбор – половина дела

Выбор клея и декоративной пленки – это критический момент. Разные производители предлагают различные составы, и их характеристики могут существенно отличаться. Например, у нас недавно были проблемы с одной из партий пленки – она оказалась слишком чувствительной к влажности, из-за чего на покрытии появились волны и складки. Это привело к большим потерям.

Клей тоже не стоит выбирать наугад. Слишком агрессивные составы могут повредить ДВП, а слабые – не обеспечить надежное сцепление с пленкой. Нужно учитывать состав ДВП, тип используемой пленки и требования к износостойкости покрытия. И, конечно, нужно проводить собственные испытания, прежде чем запускать новую партию.

Технология нанесения: тонкая настройка параметров

Нанесение клея и пленки – это отдельная наука. Температура и давление должны быть строго контролируемыми. Слишком низкая температура – и пленка плохо приклеится. Слишком высокая – и она может деформироваться или расплавиться. То же самое касается и давления – недостаточного давления будет недостаточно хорошее сцепление, а избыточное – может привести к повреждению поверхности ДВП.

Наш опыт показывает, что даже небольшие колебания в параметрах могут привести к заметным изменениям в качестве покрытия. Мы постоянно проводим мониторинг и корректировку параметров, чтобы обеспечить стабильно высокое качество продукции. Используем системы автоматического контроля, но ручная проверка и корректировка все равно необходимы.

Проблемы с усадкой и деформацией

Одна из самых распространенных проблем – усадка ДВП и пленки после нанесения покрытия. Усадка происходит неравномерно, что может привести к деформации покрытия – появлению трещин, сколов или волн. Особенно это актуально для больших панелей.

Чтобы минимизировать риски, нужно использовать материалы с низким коэффициентом усадки и тщательно контролировать процесс сушки и охлаждения. Также можно использовать специальные подложки и фиксаторы, чтобы предотвратить деформацию во время усадки. В некоторых случаях, предварительная 'выдержка' ДВП в условиях, приближенных к условиям эксплуатации, помогает снизить вероятность деформации.

Контроль качества: не доверять только глазу

Визуальный контроль – это, конечно, важно, но недостаточно. Нужно использовать различные инструменты и методы для оценки качества покрытия: контрольные образцы, измерительные приборы, лабораторные испытания. Например, мы используем микроскоп для проверки качества клеевого слоя и выявления дефектов пленки.

Очень часто обнаруживаются проблемы, которые не видны невооруженным глазом – например, пузырьки воздуха или неоднородности клеевого слоя. Эти дефекты могут со временем проявиться и привести к серьезным проблемам с эксплуатацией покрытия. Поэтому важно проводить комплексный контроль качества на всех этапах производства.

Влияние влажности и температуры окружающей среды

Влажность и температура воздуха в цеху оказывают значительное влияние на качество покрытия. Слишком высокая влажность может привести к образованию конденсата на поверхности пленки, что, в свою очередь, может вызвать ее деформацию или отслоение. Слишком низкая температура может замедлить процесс отверждения клея и снизить адгезию пленки.

Поэтому необходимо поддерживать в цеху оптимальный режим влажности и температуры. Обычно это 20-25 градусов Цельсия и относительная влажность не более 60%. И, конечно, нужно учитывать сезонные колебания температуры и влажности и соответствующим образом корректировать параметры производства.

Итог: опыт и выводы

Производство однотонных покрытий на основе меламина – это сложный и ответственный процесс, требующий квалифицированного персонала, современного оборудования и строгого контроля качества. Не стоит экономить на сырье и материалах, так как это может привести к серьезным проблемам в будущем. Важно постоянно совершенствовать технологию производства и учитывать все факторы, которые могут повлиять на качество покрытия. И, конечно, не забывать о собственном опыте и знаниях – они часто помогают найти решение сложных проблем.

ВОО Аньхой Цюньи Лесная Промышленность, как производитель отделочных материалов и вспомогательных материалов для мебели, постоянно работает над улучшением качества своей продукции. Мы стремимся использовать современные технологии и материалы, чтобы предлагать нашим клиентам лучшие решения для их бизнеса. Более подробную информацию о нашей деятельности можно найти на сайте: https://www.anhuiqunyi.ru.

Соответствующая продукция

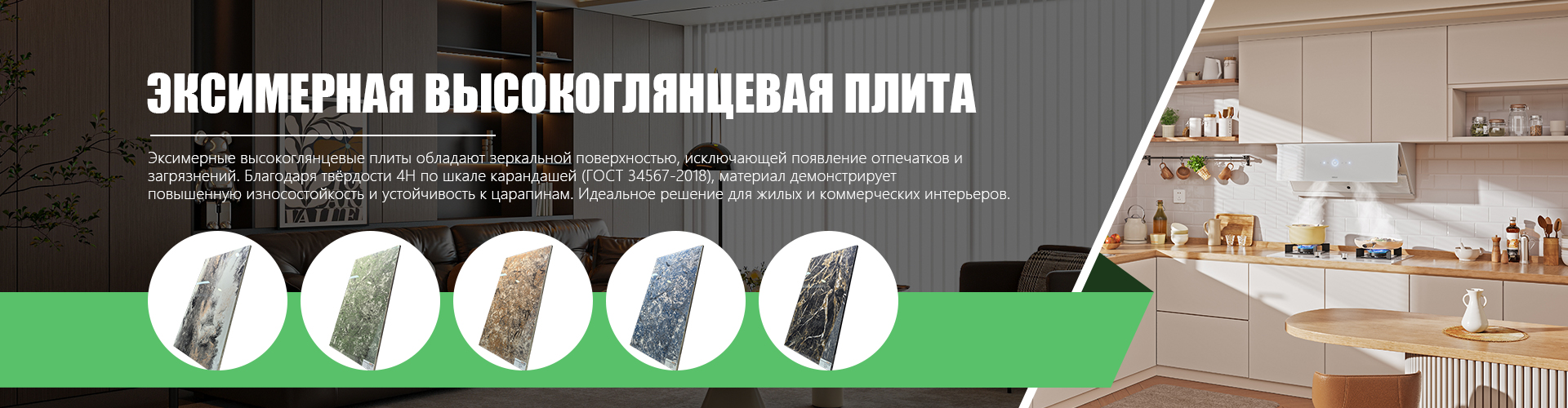

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина, F113 Plass – 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронная пара цветов F126 дубовая текстура, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

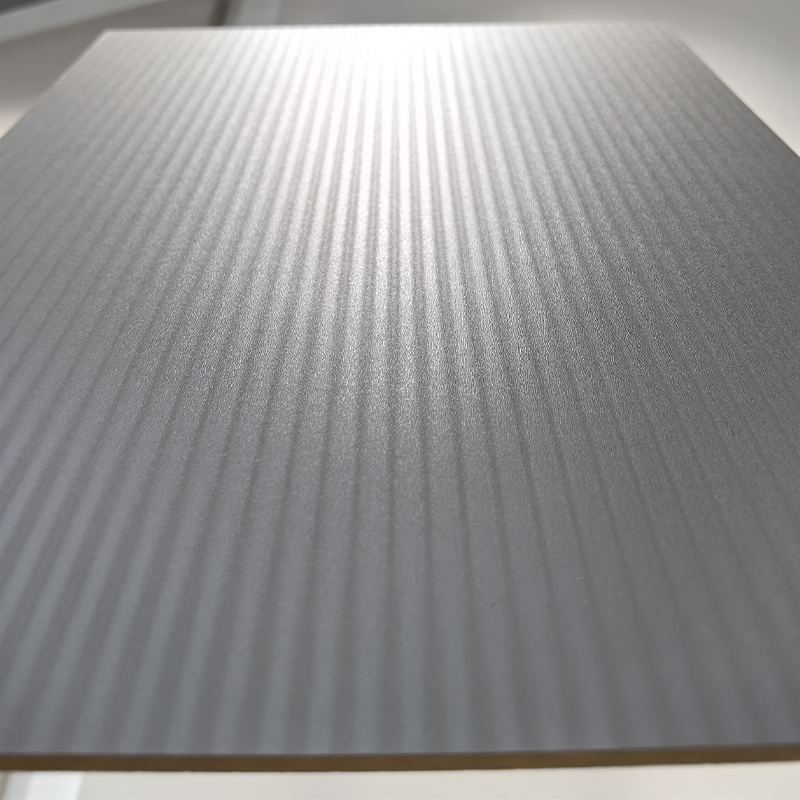

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной -

Плита плотности облицовки меламина – шифер 24111, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – шифер 24111, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Влагостойкая МДФ

Влагостойкая МДФ -

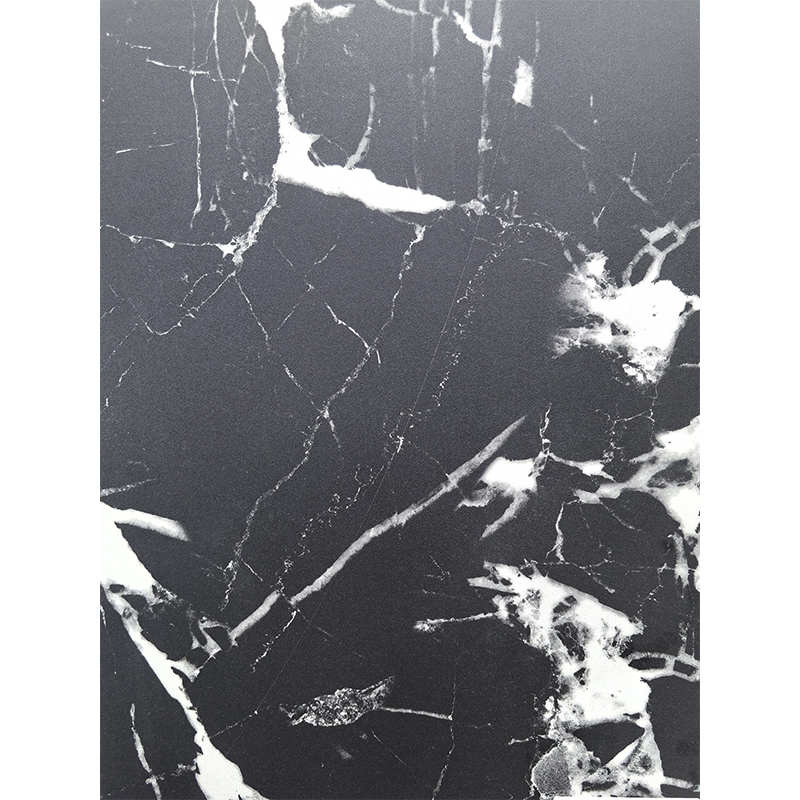

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров

Меламин прикрепляется к панелям, имитирует каменные узоры, E0-F4-ENF, Цветовая пластина – Плотность – Фанера – OSB, поддерживает настройку размеров -

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета

Меламин, покрытый дугой того же цвета, поддерживает настройку цвета -

Синхронизация цветов F125 Индивидуальный косой, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм

Синхронизация цветов F125 Индивидуальный косой, длина 08 – 25 мм, E0 – ENF – F4, 2745 мм -

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров

Меламиновая облицовочная фанера, серия шипов, 3 – 25 мм, E0, ENF экологический класс, поддержка настройки размеров -

Меламиновые наклейки, серия, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые наклейки, серия, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

Влагостойкая ДСП

Влагостойкая ДСП

Связанный поиск

Связанный поиск- Поставщики oem многослойных плит с высоким глянцем уф защиты окружающей среды

- Китайские поставщики каркасных линий с меламиновым покрытием тип f в китае

- Ведущий покупатель влагостойкого ламината для полов

- Топ покупателей кромки из китая

- Плита для опалубки влагостойкая ламинированная

- Китайский производитель вертикальных крышек для стиральных машин indesit

- Китайские производители цветов плинтусов

- Цена oem пластиковый плинтус

- Цены на фанеру на заказ из китая

- Цена oem белая дверная коробка