Заводы по производству меламиновой фанеры

Заводы по производству меламиновой фанеры – тема, которая часто вызывает упрощенные представления. Многие думают, что это просто смешивание прессования опилок с меламином. На самом деле, здесь целая наука, и качество конечного продукта сильно зависит от множества факторов, далеко не всегда очевидных. Говорят, что сейчас, при таком большом объеме производства, сложно добиться действительно превосходного результата. Давайте попробуем разобраться, о чем идет речь, и какие сложности возникают на каждом этапе.

Основные этапы производства и их влияние на качество

Производство меламиновой фанеры – это сложный многоступенчатый процесс. Начиная с подготовки сырья и заканчивая финальной обработкой, каждый этап оказывает влияние на конечный результат. Первым делом, конечно, качество древесины. Использование низкосортной древесины, с большим количеством сучков и трещин, сразу же ведет к снижению прочности и стабильности готовой фанеры. Водопоглощение – одна из главных проблем, особенно при использовании некачественного сырья. Мы сталкивались с ситуацией, когда фанера значительно деформировалась после попадания влаги, что делало ее непригодной для использования в ванных комнатах или кухнях. Приходилось искать способы стабилизации сырья, но это увеличивало себестоимость продукции.

Далее идет процесс формования плиты. Это не просто смешивание компонентов и прессование. Необходимо соблюдать точные пропорции, температуру и давление. Недостаточная степень прессования приводит к образованию пустот, что снижает прочность. Перегрев, наоборот, может привести к деформации и неравномерному распределению меламина. С этой стороны, важно использовать современное оборудование с точной регулировкой параметров прессования. Например, мы в одном из проектов использовали прессу с системой контроля температуры каждого сектора, что позволило значительно улучшить качество плиты.

Затем плиты подвергаются охлаждению и обработке. Важный этап - контроль влажности. Недостаточное охлаждение может привести к образованию внутренних напряжений, а слишком быстрое – к растрескиванию плиты. После этого плиты шлифуются и на них наносится верхний слой – ламинат или шпон. Качество этого слоя также играет важную роль. Некачественный ламинат может отслоиться, а шпон может потрескаться или деформироваться.

Сырье: меламин, древесные опилки и другие добавки

Качество используемого сырья напрямую влияет на качество меламиновой фанеры. Меламин – это, конечно, ключевой компонент. От его чистоты и качества зависит прочность и устойчивость к влаге. Важно, чтобы меламин был высокой степени очистки, без примесей. Помните, что примеси могут негативно влиять на долговечность и безопасность конечного продукта. Мы постоянно сотрудничаем с несколькими поставщиками меламина, тщательно отбирая их по результатам лабораторных испытаний. Иногда мы даже проводим собственные тесты, чтобы убедиться в качестве сырья.

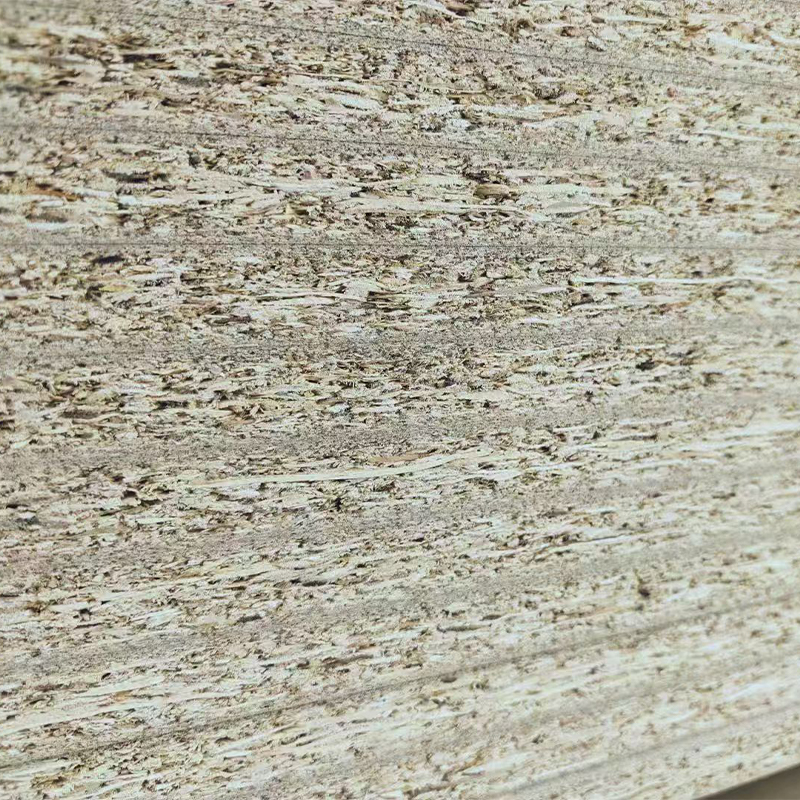

Древесные опилки тоже не просто так используются. Тип древесины, ее размеры и влажность – все это влияет на качество фанеры. Мы предпочитаем использовать опилки из твердых пород древесины, таких как береза или бук. Они обладают большей прочностью и устойчивостью к деформации. Использование опилок разного размера также влияет на текстуру и внешний вид фанеры. Например, для создания более гладкой поверхности используются опилки более мелкого размера.

Кроме меламина и древесных опилок, в состав меламиновой фанеры входят различные добавки – связующие, пластификаторы, красители. Эти добавки также должны быть высокого качества и соответствовать требованиям безопасности. Особенно важно обращать внимание на токсичность красителей, так как они могут выделять вредные вещества. Мы стараемся использовать только экологически чистые красители, сертифицированные по международным стандартам.

Проблемы, с которыми сталкиваются производители

Процесс производства меламиновой фанеры – не лишен проблем. Одна из главных – это контроль влажности. Недостаточный контроль может привести к образованию трещин и деформации плиты. Слишком высокая влажность, наоборот, может привести к ее разбуханию и разрушению. Для решения этой проблемы используются различные методы – увлажнение и высушивание сырья, контроль температуры и влажности в цеху.

Еще одна проблема – это образование пыли. При прессовании и шлифовке меламиновой фанеры образуется большое количество пыли, которая может быть вредна для здоровья работников. Поэтому необходимо использовать системы фильтрации и вентиляции. Мы в нашей компании установили современные системы пылеудаления, которые позволяют снизить концентрацию пыли в воздухе до безопасного уровня. Это важно не только для здоровья работников, но и для соблюдения экологических норм.

И, конечно, необходимо постоянно следить за качеством оборудования. Оно должно быть исправным и своевременно обслуживаться. Неисправное оборудование может привести к браку и снижению производительности. Мы регулярно проводим техническое обслуживание оборудования и заменяем изношенные детали. Также мы постоянно следим за новыми технологиями и оборудованием, чтобы повысить эффективность производства.

Анализ рынка и перспективы развития

Рынок меламиновой фанеры постоянно развивается. Появляются новые технологии и материалы. Растет спрос на экологически чистые продукты. Поэтому производителям необходимо постоянно совершенствовать свои технологии и использовать экологически чистые материалы. В частности, сейчас активно разрабатываются новые виды меламина с улучшенными свойствами. Также разрабатываются новые виды ламината и шпона, которые более устойчивы к царапинам и ударам.

Компания ООО Аньхой Цюньи Лесная Промышленность, как инновационное предприятие, уделяет большое внимание разработке новых продуктов и технологий. Мы постоянно сотрудничаем с научно-исследовательскими институтами и университетами, чтобы быть в курсе последних достижений в области деревообработки. Мы заинтересованы в создании продукции, которая соответствует требованиям современных потребителей и экологическим стандартам. Например, компания активно работает над использованием переработанного сырья в производстве меламиновой фанеры.

Полагаю, что в будущем мы увидим еще больше новых и инновационных продуктов на рынке меламиновой фанеры. И они будут еще более качественными и экологически чистыми. Это связано с ростом спроса на такие продукты и с развитием технологий производства. Но, несмотря на все инновации, основа остается той же: качественное сырье и строгий контроль на всех этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

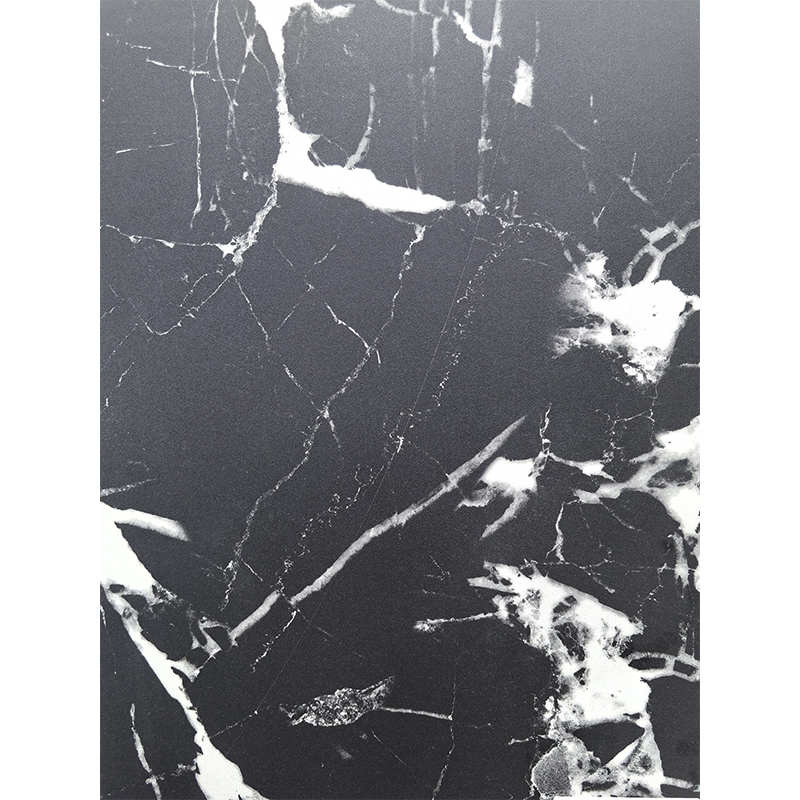

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные дсп JY6181 – 120, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

Меламиновые облицовочные плиты QY9780 – 36, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров

Меламиновые облицовочные плиты QY9780 – 36, 8 – 25 мм, E0 – ENF – F4, поддерживающие настройку размеров -

Меламин облицовочный дсп 240909 – 1, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп 240909 – 1, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Влагостойкая ДСП

Влагостойкая ДСП -

Плита плотности облицовки меламина – шифер 24111, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – шифер 24111, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров

Плита плотности облицовки меламина – цветовая серия Ван Гога, 1mm – 25mm, E0 – ENF – F4, средняя и высокая плотность, поддержка настройки размеров -

Меламин облицовочный дсп QY23269, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QY23269, 8 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров

Меламин облицовочный дсп QYID7057A – 18 – 25 мм, E0 – ENF – F4, поддержка настройки размеров -

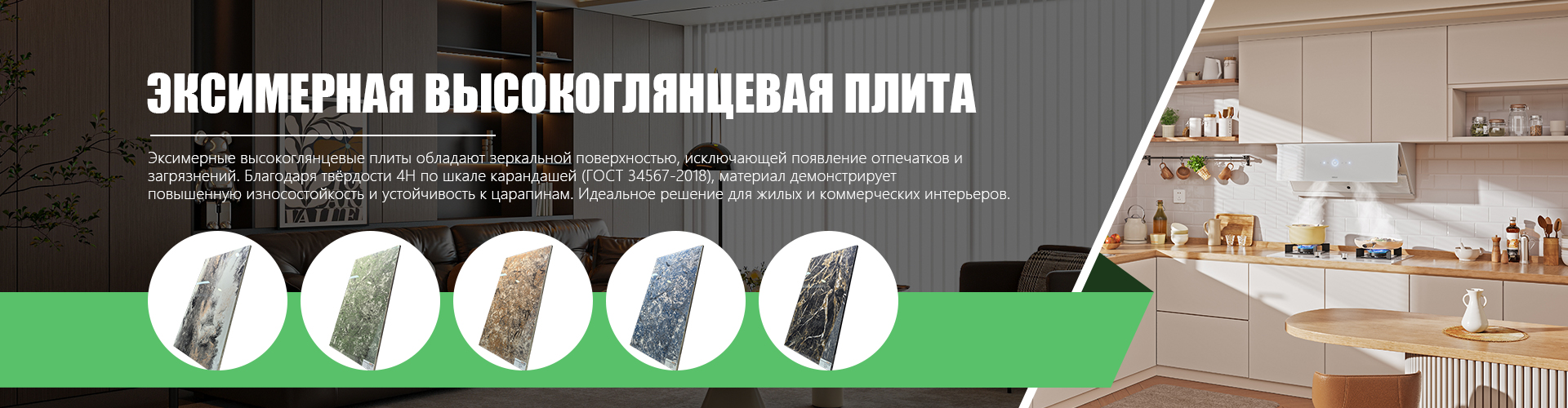

Тактильные эксимерные панели

Тактильные эксимерные панели -

Меламиновые наклейки, серия, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров

Меламиновые наклейки, серия, E0-F4-ENF, дсп- плита плотности – фанера – OSB, поддерживает настройку размеров -

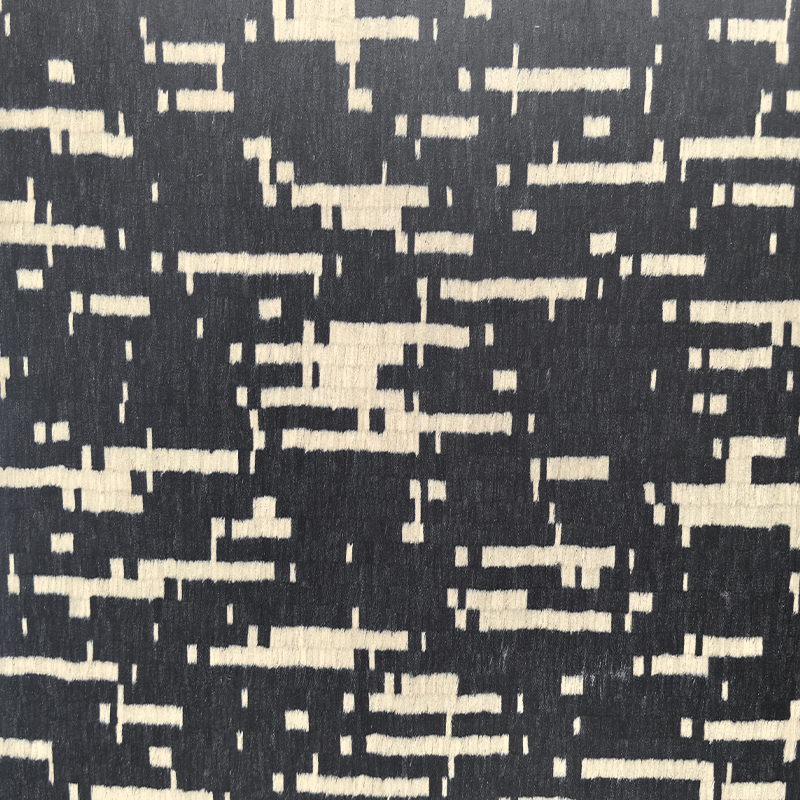

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной

Синхронизация текстур цветов, 08 – 25 мм, E0 – ENF – F4, 2745 мм длиной -

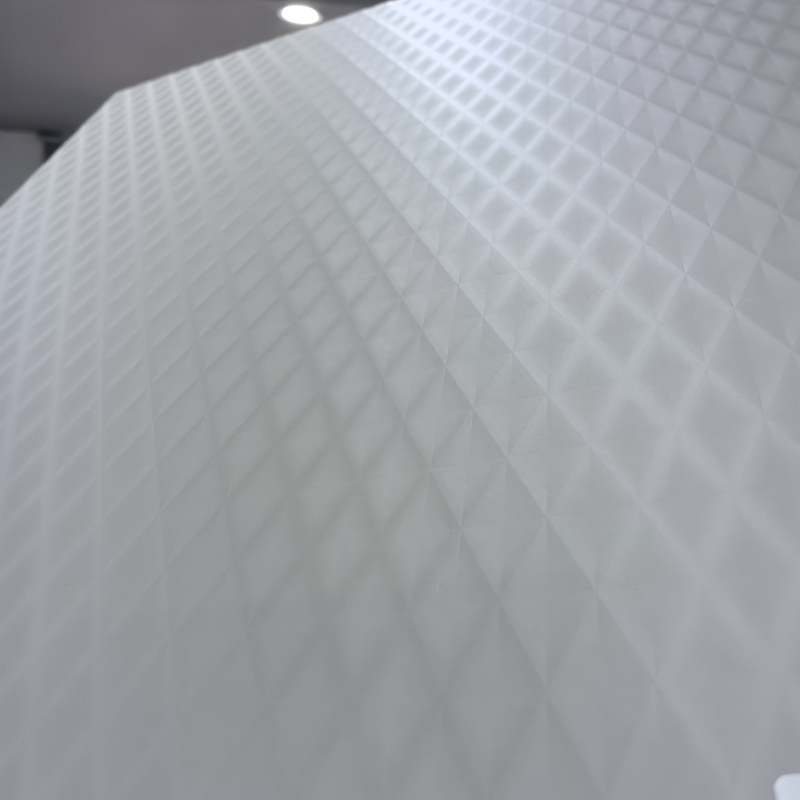

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров

фанера с облицовкой из меламина, ромбообразный штамп, 3 – 25 мм, E0, экологический класс ENF, поддержка настройки размеров

Связанный поиск

Связанный поиск- Цены на дверные коробки с дверным стопором

- Цены на меламиновые облицовочные изделия того же цвета

- Цена oem эксимер кожи чувствовать тот же цвет кромки полосы

- Цена крепежа крышки стиральной машины

- Ведущие покупатели потолочных плинтусов из китая

- Древесно-стружечная плита с защитой от отпечатков пальцев

- Основные покупатели плит с текстурой эксимерной кожи

- Решетчатый профиль

- Поставщики высокотемпературостойких бескрасочных панелей из китая

- Производители oem фанеры с меламиновым покрытием